气体管道工程设计

在现代工业与科研的复杂图谱中,气体管道如同无形的血脉,悄无声息却至关重要地输送着维系生产与探索的“生命气体”——氧气、氮气、氢气、氩气、各类特种气体乃至危险介质。它们的稳定、安全、纯净供应,是化工厂高效运转的基石,是半导体芯片完美诞生的前提,也是实验室里科学发现得以实现的保障。

一、 气体管道工程设计:核心原则与基础框架

气体管道工程设计绝非简单的管路连接,而是一项融合流体力学、材料科学、安全工程、自动控制等多学科的精密系统工程。其核心目标在于:安全(Safety)、可靠(Reliability)、纯净(Purity – 适用时)、经济(Economy)、可维护(Maintainability)。

设计依据与法规标准:设计的基石

国家及地方法规: 《特种设备安全法》、《压力管道安全技术监察规程》等是必须遵守的强制性要求。

行业标准: 构成设计核心规范体系。

通用工业管道: ASME B31.3《工艺管道规范》、GB/T 20801《压力管道规范 工业管道》是核心。

特定气体: 如氢气系统需遵循GB 50177《氢气站设计规范》、NFPA 55(美)等;氧气系统需严格遵循GB 50030《氧气站设计规范》、CGA G-4.4《氧气管道系统》等(严防油脂引发燃爆)。

实验室气体: 除通用标准外,常参考ISO 14175(焊接气体)、JGJ 91《科研建筑设计标准》相关章节、SEFA(美国科学设备与家具协会)指南、以及各类GMP/GLP规范(制药/生物实验室)。

项目基础资料: 用户需求(URS)、工艺参数(气体种类、流量、压力、纯度、露点)、厂区总图、地质条件、环境要求等。

设计核心要素:

工艺系统设计:

气源与供气模式: 确定是集中供气(气站、钢瓶汇流排、液态储罐)还是分散供气(钢瓶直接接入设备)。实验室常采用集中供气,工业则两者皆有。

管道系统图 (P&ID): 设计的灵魂图纸,清晰展示所有设备、管道、阀门、仪表、控制逻辑和相互关系。

水力计算: 运用伯努利方程、达西公式等计算管径、压力降。目标是保证最不利点用户获得满足要求的压力和流量,同时兼顾经济性(管径过大增加成本,过小则压降过大)。常用软件如AFT Fathom/Arrow。

流速控制: 过高流速产生噪音、增大压降、磨损管道(尤其含颗粒物时);过低流速可能造成杂质沉积。一般工业气体主管流速建议10-20 m/s,实验室高纯气系统常控制在较低流速(如<10 m/s)以减少颗粒产生和静电积累。

调压与稳压: 根据用户设备需求,设计合理的调压站(一级或多级调压),确保压力稳定。

管道材料与等级:

材料选择: 核心在于兼容性与纯净度。

兼容性: 材料必须耐受所输送气体的化学腐蚀(如湿氯气腐蚀性强)、物理作用(如高压、低温)且不产生污染。例如:

氧气:必须使用彻底脱脂的铜合金、不锈钢(SS316L),绝对禁油禁脂。

氢气:易渗透、易脆化(氢脆),常用SS316L或特殊合金,接头需特殊设计。

腐蚀性气体(HCl, Cl2, NH3):常用耐蚀合金(哈氏合金、蒙乃尔)、PP/PTFE衬里管或CPVC。

高纯惰性气体(N2, Ar, He):常用光亮退火 (BA) 或电解抛光 (EP) 的SS316L管,内表面粗糙度极低(Ra < 0.4 μm),减少吸附和颗粒产生。

纯净度: 实验室和电子工业对纯度要求极高,材料选择、表面处理、连接方式都围绕此展开。

管道等级: 依据设计压力、设计温度、介质特性确定管道壁厚(Schdule)、法兰压力等级(Class)、阀门压力等级。遵循ASME B16.5/B16.47(法兰)、B16.34(阀门)等标准。

阀门与管件选型:

阀门: 类型(截止阀、球阀、隔膜阀、止回阀、安全阀)、材质(阀体、阀座、密封)、端部连接(法兰、卡套、VCR)、操作方式(手动、气动、电动)需严格匹配介质和工况。

实验室高纯系统:常选用隔膜阀或高密封性球阀,采用卡套或VCR接头(金属密封,零泄漏)。

工业系统:根据通径和压力,常用法兰连接球阀、截止阀或闸阀。

管件: 弯头、三通、变径、过滤器等,材质和等级需与主管一致,高纯系统需采用高洁净管件并尽量减少使用。

管道布置与安装:

支撑与应力分析: 合理设置支架/吊架,防止管道下垂、振动、热胀冷缩引起过大应力。复杂或关键管线需进行应力分析(CAESAR II等软件)。

坡度与排凝: 湿气体或可能冷凝的管道需设坡度(通常≥0.3%)并在低点设排凝阀,防止积液。

间距与净空: 满足操作、维护、检修、逃生要求。不同介质管道间距需符合规范(如燃气管与热力管间距)。

标识: 严格遵循GB 7231或ASME A13.1标准进行管道标识(颜色、介质名称、流向箭头),是安全操作的重要保障。

安全系统:

紧急切断阀 (ESDV): 在气源、关键区域入口设置,能在火灾或泄漏时远程/自动快速切断气源。

安全阀/泄压阀 (PSV): 防止管道或设备超压。

阻火器 (Flame Arrester): 安装在可燃气体管道末端或可能回火处。

气体检测与报警: 在可能泄漏区域(阀门组、设备间、实验室通风柜内、天花板)安装可燃/有毒气体探测器,联锁报警和通风系统。

通风: 气体储存和使用区域(尤其室内)必须强制通风,泄漏时能快速稀释。实验室气瓶柜、阀门箱需独立排风。

防静电与接地: 所有管道、设备必须有效跨接并接地,消除静电火花风险,尤其对可燃气体和粉尘环境至关重要。

二、 实验室气体管道设计:精密的生命线

实验室气体管道是工业管道设计的“精装修版”,其核心挑战在于如何在满足超高纯度、多气体种类、复杂终端布局、严格安全规范的同时,保证灵活性、可扩展性和易于维护。

核心特性与特殊要求:

极高的气体纯度: 半导体、生物医药、材料分析等领域常要求ppt(万亿分之一)级别的杂质控制。设计、材料、施工、验收标准都围绕此展开。

气体种类繁多且性质迥异: 同一实验室内可能同时存在惰性气体(N2, Ar)、反应性气体(H2, O2)、腐蚀性气体(HCl, NH3)、毒性气体(CO, H2S)、易燃易爆气体(H2, CH4)等。需严格分区、隔离输送。

终端用气点密集且要求各异: 实验室工作台、通风柜、仪器设备都需要供气,压力、流量、纯度需求各不相同。

安全等级要求高: 实验室人员密集,空间相对封闭,对泄漏容忍度极低。安全系统设计至关重要。

灵活性与扩展性: 实验室布局常变动,供气需求可能增加。管道系统需预留接口或方便扩展。

设计关键要素:

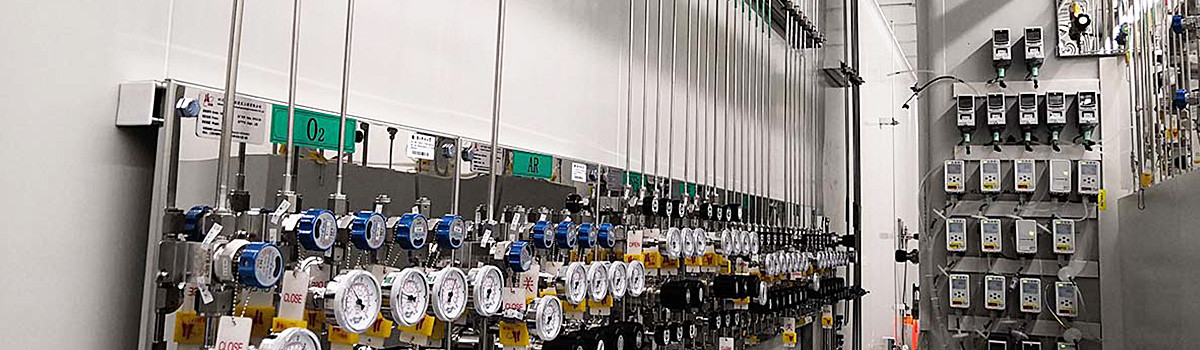

集中供气系统 (Central Gas Supply System):

气源间: 独立设置,远离主实验区。容纳气瓶/杜瓦罐汇流排、液态储罐、蒸发器、主切换面板、主减压阀、气体侦测与报警主机。需良好通风(通常≥12次/小时换气)、防爆、防倾倒、泄漏报警联锁排风/切断。

自动切换汇流排: 保证主要气体(如N2, He)的不间断供应。当主供气瓶组压力低时自动切换到备用组并报警。

吹扫置换系统: 对高纯或危险气体管道,在首次使用或维护后,需用惰性气体(如高纯N2)进行吹扫置换,去除空气或杂质。设计需考虑吹扫入口、出口及检测点。

管道分配系统:

材料: SS316L BA/EP管材是实验室高纯气体(载气、反应气、保护气)的绝对主流。腐蚀性气体可能使用抗腐蚀合金或衬塑管。管道内壁粗糙度(Ra值)是衡量纯净度的重要指标。

连接方式: 自动轨道焊接 (Automatic Orbital Welding) 是超高纯系统(如半导体、GC载气)的首选,提供平滑、无泄漏、无颗粒脱落的连接。双卡套接头 (Double Ferrule Compression Fittings) 常用于中高纯度系统或需要拆卸维护处(如终端阀箱)。VCR金属垫圈密封接头用于超高真空或要求零泄漏的仪表连接点。

管道布局:

主管道: 通常沿技术走廊或天花板敷设,便于维护和扩展。

次级分配: 通过立管或支管进入实验室区域。

阀门分配箱/管槽 (Valve Manifold Box / Service Chase): 核心节点!安装在实验室墙面或工作台附近。箱内包含:

次级减压阀(按终端设备需求调压)。

球阀或隔膜阀(控制通往各终端的支路)。

可选的压力表、过滤器。

不同气体管道严格物理隔离(如用独立隔舱),并有清晰标识。箱体需通风(自然或强制)至室外或废气处理系统,防止泄漏气体在箱内积聚。

终端点: 最终连接到工作台面的快速接头插座 (Quick Connect Coupler) 或直接接到仪器。插座需颜色编码或标签清晰标识气体种类和压力。

纯净度保障措施:

颗粒过滤: 在气源出口、关键分支点、终端前设置不同精度(0.01μm, 0.003μm)的颗粒过滤器。

吸附净化: 对某些气体(如高纯氮、氩、氦),在终端或关键点设置气体净化器(Getter/Purifier),吸附残余的O2, H2O, CO, CO2, H2等杂质,达到ppb甚至ppt级。

严格施工与处理: 管道切割、焊接、安装必须在洁净环境下进行,使用高纯惰性气体保护,防止油脂、水分、颗粒污染。安装后需进行严格的**压力测试 (Strength Test) ** 和 氦检漏 (Helium Leak Test)(灵敏度可达1×10⁻⁹ mbar·L/s)。

验证与认证: 系统完成后,需进行**颗粒物计数 (Particle Count) ** 和 水氧分析 (Moisture/Oxygen Analysis),确保达到合同规定的纯度等级(如Class 5, ISO 8573-1)。出具完整验证报告(IQ/OQ/PQ)。

安全系统强化:

分区管理: 可燃、助燃、惰性、腐蚀性、有毒气体管道尽可能分走廊、分层或至少保持安全距离敷设,并在阀门箱内物理隔离。

泄漏监测全覆盖: 气源间、管道走廊、阀门箱内、实验室天花板、通风柜内均需安装相应气体探测器(可燃、有毒、氧气缺乏)。

紧急切断联动: 探测器报警需联锁:启动声光报警、启动事故排风(风量远大于平时通风)、关闭相应区域的紧急切断阀(ESDV)。实验室门口常设区域总切断按钮。

通风柜安全: 通风柜内使用气体时,排风必须保证足够面风速(通常0.5 m/s),并考虑气体比重(氢气需顶部和底部同时排气)。柜内需安装气体探测器。

气瓶安全: 气瓶必须固定在气瓶架/柜内,氢气瓶需使用防爆链。气瓶柜需独立排风、泄漏报警、自动关闭供气。

三、 安全:贯穿始终的生命线

无论是宏大的工业装置还是精密的实验室,气体管道设计中的安全考量永远是第一位的,且贯穿项目全生命周期:

本质安全设计: 通过选择安全介质(尽量用低危替代高危)、减少危险物质存量(如实验室采用小钢瓶)、设置多重安全屏障(物理隔离、ESDV、PSV、阻火器、通风、泄漏检测)、采用安全结构(防错设计)等,从源头上降低风险。

风险识别与评估: 系统运用HAZOP(危险与可操作性分析)、FMEA(失效模式与影响分析)等方法,在设计阶段识别潜在危险和可操作性问题。

严格的施工与检验: 选择有资质的施工队伍,执行焊接工艺评定(WPS/PQR),进行100%焊缝无损检测(RT/UT/PT)、严格的压力测试(水压/气压)、泄漏测试(肥皂水/氦检)。

清晰的操作与维护规程: 提供详细的操作手册(SOP),培训用户和维护人员。制定定期检查、测试(如安全阀校验、泄漏探测器标定)、维护和更换计划。

应急响应预案: 制定针对不同气体泄漏、火灾等情况的应急响应预案,并定期演练。

四、 案例点睛与未来展望

案例: 某半导体Fab厂的超高纯氮气(UPN)系统:气源为现场制氮(PSA或膜分离)结合液氮后备,经多级纯化(催化除氧、吸附除水/CO/CO2/H2)达到ppb级。分配系统采用全自动轨道焊接的SS316L EP管(Ra<0.25μm),终端经0.003μm过滤器。阀门箱内配置在线水氧分析仪实时监测。整个系统通过氦检漏和严格的颗粒/水氧测试认证。安全方面,氮气房设氧气浓度监测(防窒息),管道走廊设氮气泄漏监测(防区域缺氧),并与全厂ESD系统联动。

趋势:

智能化监控: 物联网(IoT)技术应用,实现管道压力、流量、纯度、泄漏状态的远程实时监控、数据分析和预测性维护。

模块化与预制化: 实验室阀门箱、管道管段在工厂预制、测试,现场快速安装,提高质量、缩短工期、减少现场污染风险。

更高纯度要求: 随着先进制程(如3nm以下芯片)和新材料研究发展,对气体纯度的要求持续提升,推动材料、连接技术和纯化技术的革新。

绿色与可持续: 优化设计减少死体积和吹扫气体消耗,提高气体利用效率。探索更环保的替代气体和供气方式。

捷微洛克JEWELLOK管道工程

气体管道工程设计,是连接能源、材料与创新的无形纽带。从支撑万吨级化工厂的钢铁动脉,到流淌在尖端实验室里的高纯“血液”,其设计理念虽一脉相承——安全、可靠、适用,却在实现路径上展现出工业的磅礴与科研的精微之别。

气体管道工程设计:捷微洛克JEWELLOK拥有专业的气体管道工程设计团队,能够根据客户的需求和实验室的具体情况,提供个性化的气体管道工程设计方案。

管道材料选择与采购:捷微洛克JEWELLOK提供各种管道材料,包括不锈钢、铜、聚乙烯等,以满足不同实验室的需求。同时,提供材料采购服务,为客户节省时间和精力。

管道安装与调试:捷微洛克JEWELLOK的安装团队具有丰富的经验,能够确保气体管道的正确安装和调试,确保气体供应系统的安全与稳定。

维护与保养:捷微洛克JEWELLOK提供全面的维护与保养服务,包括定期检查、清洁、维修等,以确保气体管道系统的长期使用和性能。

技术支持与培训:捷微洛克JEWELLOK为客户提供技术支持和培训,使他们能够更好地理解和使用气体管道系统,提高实验的效率和安全性。

售后服务:捷微洛克JEWELLOK重视客户的反馈和意见,提供完善的售后服务,及时解决客户在使用过程中遇到的问题。