3D打印在阀门设计中的应用

2024年4月,一台3寸1500磅多级迷宫式套筒调节阀在60万吨合成氨装置中投入运行。面对高压差合成气的剧烈冲刷,其核心套筒部件展现出惊人稳定性——一个由阀门采用金属3D打印技术制造的迷宫式套筒,将阀门传统工艺由1个月的生产周期压缩至15天,标志着工业阀门制造正式进入3D增材打印时代。

当英国Domin公司工程师手持仅原尺寸四分之一的3D打印伺服阀体,测试数据显示其强度反提升25%、制造成本骤降67%时,流体动力系统的设计规则已被彻底改写2。从深海上万米油气阀门到航天器精密流体控制,一场由增材制造驱动的阀门革命正突破百年传统制造的边界。

一、颠覆性突破:3D打印如何解决传统阀门设计之痛

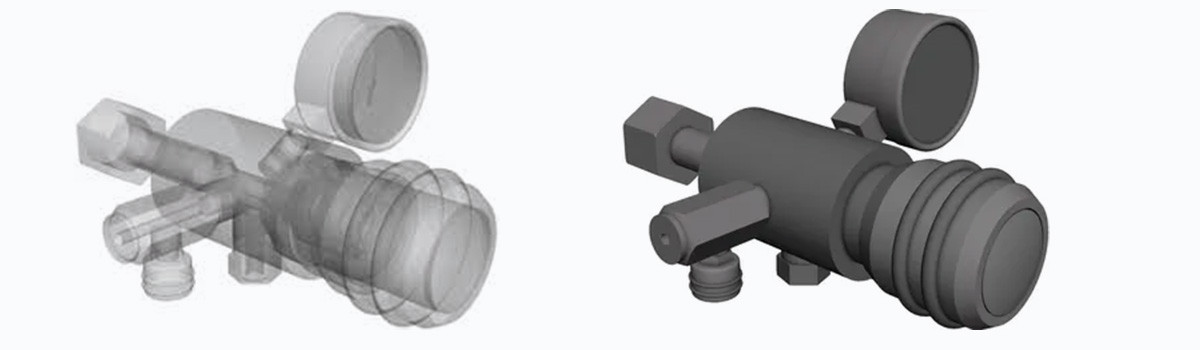

传统阀门制造在复杂结构面前面临三重困境:设计妥协、制造低效与性能瓶颈。以核电站复杂流道仪表阀为例,传统铸造需数十道工序,内部流道精度控制困难,而3D打印通过316L不锈钢粉末一次成型,实现流道精度达±0.1mm的突破。

几何复杂性解放让设计师摆脱制造约束。迷宫式降压结构在合成气调节阀中至关重要,传统工艺需电火花加工、分段焊接,导致内应力集中和微裂纹风险。而3D打印的多级迷宫套筒采用整体成型,90°直角微通道得以精确实现,使介质流速降低70%,噪声下降40%。

集成化制造革命大幅压缩供应链。航天科技六院801所的电磁气动阀壳体传统需86个零件组装,增材制造后集成为单件式结构,结合面泄漏风险点减少80%,批次合格率提升50%。

个性化生产重构备件管理逻辑。石油平台每年需储备数千种阀门,库存成本占比达运营支出的15%。意大利Valland公司采用高温3D打印机(喷嘴400℃/构建室200℃)直接打印PEEK定制阀门,使特殊工况阀门交付周期从12周缩短至72小时,库存成本降低60%。

表:3D打印与传统阀门制造工艺对比

| 评价维度 | 传统制造方式 | 3D打印技术 | 提升效果 |

|---|---|---|---|

| 迷宫套筒生产周期 | 电火花+焊接+热处理+车削(30天) | 打印+热处理+车削(15天) | 缩短50% 1 |

| 伺服阀制造成本 | 基准成本100% | 基准成本33% | 降低67% 2 |

| 零件数量(电磁阀) | 86个组件 | 单体结构 | 减少95% 10 |

| 设计迭代灵活性 | 依赖模具(修改周期2-4周) | 数字模型直制(修改周期<24小时) | 提升20倍 |

二、技术内核:增材制造在阀门应用中的创新方向

1. 拓扑优化与流体动力学融合

英国IMI的Retrofit3D方案中,DRAG技术通过算法生成的多级直角微通道,在保留原阀体的前提下更换3D打印内件。改造中国电厂11套阀门后,压降控制能力提升300%,冲蚀损坏率下降90%,设备运行效率提高25%。仿生学设计在深海阀门中应用更为显著,某10,000米水下阀门采用分形流道设计,压力损失较传统设计降低45%。

2. 多材料复合打印技术突破

梯度材料技术在高温高压阀门中崭露头角:

阀座密封区:采用WC-Co耐磨合金(硬度HRC 65)

阀体承压区:使用316L不锈钢(抗拉强度≥620MPa)

过渡区:镍基合金梯度渐变

上海某实验室测试显示,此类复合阀门的密封寿命提升3倍,在550℃/2500psi工况下零泄漏维持超8000次启闭。

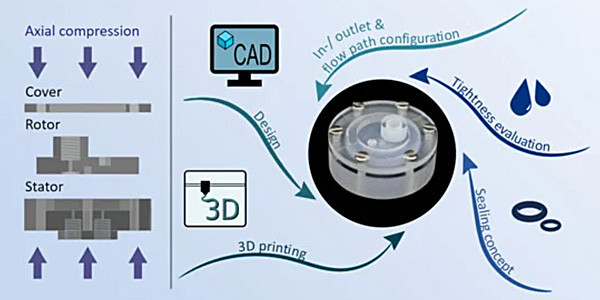

3. 全生命周期智能化制造

从数字孪生到在线监测的闭环系统:

设计阶段:ANSYS流固耦合仿真优化应力分布

打印阶段:在线熔池监控确保致密度>99.97%

服役阶段:嵌入式传感器实时传输温度/振动数据

中广核核电阀门项目已建立全数字追溯系统,每个打印阀体含2000余条过程参数记录,失效可精确溯源至具体打印层。

三、行业变革:垂直领域的应用图谱

1. 能源行业的效率革命

火电升级:IMI为中国电厂改造的3D打印阀内件,避免整阀更换,工程成本降低80%,停机时间从3周压缩至72小时

核电突破:中广核2016年实现世界首个3D打印核级阀体,Z2CND17-12不锈钢阀体满足RCC-M标准,使核电站建设周期缩短15%

油气田应用:PEEK材质打印阀门在含硫油气田耐腐性提升4倍,库存备件资金占用减少70%

2. 高端装备的轻量化飞跃

航天领域:六院801所电磁阀壳体采用拓扑优化,质量减轻40%,振动环境下密封可靠性达100%

超紧凑液压:Domin公司伺服阀尺寸减小75%,响应速度提升至1ms级,满足F1赛车液压系统需求

3. 流程工业的降本范式

合成氨装置中3D打印迷宫阀案例揭示深层变革:

“传统制造需5道工序、3次装夹定位,累计公差超0.2mm。增材制造将工艺流程简化为打印-热处理-精车,关键尺寸公差控制在0.05mm内,且避免了焊接变形。”——纽威阀门技术总监访谈

表:不同行业3D打印阀门应用效益分析

| 应用领域 | 典型案例 | 核心效益 | 经济性提升 |

|---|---|---|---|

| 石油天然气 | Valland公司PEEK阀门 | 耐腐蚀/库存优化 | 单件成本降40% |

| 火力发电 | IMI电厂改造项目 | 延长设备寿命/减少停机 | 改造费用为整阀更换的20% |

| 航天工程 | 801所电磁气动阀 | 轻量化/高可靠性 | 合格率提升50% 10 |

| 化工装备 | 纽威迷宫式调节阀 | 降噪/抗冲刷 | 寿命延长2倍7 |

四、攻坚之路:技术挑战与未来演进

1. 材料性能瓶颈

高温合金打印面临相变控制难题:

哈氏合金C276打印中易发生σ相析出

Inconel 718在1200℃打印时晶界易形成Laves相

解决方案已现曙光:

南风股份开发梯度激光功率扫描策略,使316L不锈钢屈服强度提升至传统锻件110%,延伸率保持25%8。2025年,微冷台技术可将层间冷却速率提升至104℃/s,有效抑制有害相生成。

2. 标准认证体系滞后

当前核电阀门认证面临困局:

ASME BPVC标准尚未纳入增材制造承压件规范

无损检测方法对内部缺陷检出率不足70%

突破正在进行:

中广核牵头制定的《核级增材制造阀门技术规范》(初稿)要求:100%工业CT扫描(分辨率<40μm)

每批次随炉试棒力学性能测试

加速寿命试验≥5000次循环

3. 混合制造技术融合

2025年发展趋势呈现三大融合:

增减材复合:DMG MORI的LASERTEC 6500设备实现打印与五轴加工无缝切换

人工智能监控:机器学习实时分析熔池图像,缺陷自诊断准确率达99.2%

数字孪生运维:区块链技术建立阀门全生命周期数据库

表:3D打印阀门技术挑战与应对方案

| 技术挑战 | 当前局限 | 创新解决方案 | 实施案例 |

|---|---|---|---|

| 材料性能 | 高温合金相变 | 梯度激光功率扫描 | 南风股份核电阀体 8 |

| 标准认证 | 缺乏核级标准 | 工业CT+加速寿命测试 | 中广核RCC-M认证 8 |

| 成本控制 | 金属粉末昂贵 | 粉末循环利用率提升至95% | Renishaw RenAM 500Q 2 |

| 大尺寸制造 | 阀体变形开裂 | 多激光束协同扫描 | 六院800mm直径火箭阀体 |

五、未来趋势:阀门行业新生态的崛起

随着技术成熟度曲线进入攀升期,2025年全球3D打印阀门市场预计突破18亿美元,呈现三大演进方向:

分布式制造网络正在重构供应链。壳牌石油启动“数字库存”计划,全球海上平台部署300台金属打印机,常见阀门备件实现72小时现场制造,仓储成本降低80%。

智能阀体集成开辟新可能。西门子与汉莎航空合作开发的智能阀门,在打印过程中嵌入光纤传感器网络,实时监测温度、应变数据。实验数据显示,该阀门预测性维护准确率达92%,意外故障率下降99%。

可持续制造模式成为新标尺。雷尼绍RenAM 500Q系统将金属粉末循环利用率提升至95%以上,较传统锻造减少82%的废料2。生命周期分析显示,3D打印阀门碳足迹仅为传统制造的53%,能源消耗降低64%。

当中国航天801所的电磁气动阀在太空中完成第100万次精准动作时,当IMI的3D打印阀内件为电厂挽回上千万停机损失时,当深海油气田的PEEK阀门抵御十年腐蚀仍严密如初时,增材制造已悄然重写流体控制的法则。

这场革命的核心价值,远不止于将制造周期压缩50% 或成本降低67% 的数字奇迹12,而在于解锁了阀门作为“工业关节”的终极潜能——从被动机械部件蜕变为融合流体力学、材料科学、智能算法的精密系统。

未来五年,随着空间站在轨打印阀门试验启动、核聚变装置耐高温部件突破,以及神经网络优化设计算法的普及,3D打印阀门将跨越从“能制造”到“最优造” 的临界点。当最后一个传统铸造阀体生产线关闭时,人类工业文明的流体脉搏,将在增材制造的精微控制中跳动得更加沉稳而有力。