如何选择阀门

无论是化工生产的反应釜间、能源电厂的蒸汽管道内、还是水处理厂的净化流程中——阀门犹如掌控流体命运的精密“咽喉”。它们无声地决定着流体的启停、方向、压力与流量。一次错误的阀门选型,轻则导致能效低下、维护成本飙升,重则引发泄漏、污染甚至灾难性事故。阀门选型本质上是一场与流体特性的深度对话,是对系统需求的精确解码,更是对安全与效率的永恒承诺。

一、 阀门选型核心维度:深入理解您的系统与流体

工艺参数:系统的“硬指标”

1. 压力 (Pressure):

*工作压力 (Operating Pressure): 阀门必须承受的常规压力。选型压力等级需高于此值,并考虑安全裕度(通常为1.5倍或遵循相关标准)。

*设计压力 (Design Pressure): 系统所能承受的最高压力,是阀门选型的关键依据。

*压力降 (Pressure Drop): 阀门对流体的阻力。高压降意味着能耗增加(泵功率增大),尤其在长管道或大流量系统中影响显著。需计算或估算阀门在不同开度下的压降,确保系统整体效率。

*冲击压力 (Surge Pressure/Water Hammer): 快速启闭阀门或泵启停造成的瞬间高压波。选型需考虑阀门的耐冲击能力(如缓闭止回阀、特殊结构阀门)或系统增加防护措施。

2. 温度 (Temperature):

*工作温度 (Operating Temperature): 流体流经阀门时的常规温度。

*设计温度 (Design Temperature): 系统可能出现的极端温度(最高和最低)。它直接影响阀体、内件(阀芯、阀座)和密封材料的机械性能、热膨胀系数和选择。

*温度波动范围与频率:频繁或剧烈的温度变化会导致材料疲劳、密封失效和连接松动。

3. 流量 (Flow Rate) 与 通径 (Size):

*最大/最小/正常流量 (Max/Min/Normal Flow Rate): 确定阀门所需的流通能力(Cv值/Kv值)。

*管道尺寸 (Pipe Size): 阀门通径通常需与管道匹配(DN/ NPS),但有时需根据流量和压降要求调整(可能选大或选小)。准确计算Cv/Kv值是选型的关键步骤。

*Cv/Kv值: 衡量阀门流通能力的核心参数。Cv(英制)指60°F水通过阀门产生1psi压降时的美加仑/分钟流量;Kv(公制)指5-40°C水通过阀门产生1bar压降时的立方米/小时流量。必须根据实际工况(流体密度、粘度)进行修正计算。

流体特性:认识您的“工作对象”

1. 流体类型 (Fluid Type): 水、蒸汽、空气、油品、化学品、浆液、气体、超临界流体等。不同类型对阀门材料和结构有不同要求。

2. 物理性质:

*相态 (Phase): 液态、气态、两相流?两相流对阀门冲蚀和噪声有特殊影响。

*密度 (Density) 与 比重 (Specific Gravity): 影响流量计算(Cv/Kv修正)和阀门操作扭矩/推力。

*粘度 (Viscosity): 高粘度流体(如重油、糖浆)增加流动阻力,需要更大Cv值阀门或特殊结构(如夹套保温防凝固),并可能影响调节精度。

*浓度与固体含量 (Concentration & Solids Content): 含颗粒、纤维或易结晶的流体(如矿浆、污水、某些化工溶液)极易造成阀门冲蚀、磨损、堵塞或卡死。需选用耐磨材料(硬质合金)、防堵结构(如V型球阀、刀闸阀、全通径球阀)、或自清洗设计。

*清洁度 (Cleanliness): 超高洁净要求(如半导体、制药、食品饮料)需选用无菌设计阀门(镜面抛光Ra<0.4μm,无死角,CIP/SIP兼容)。

3. 化学性质:

*腐蚀性 (Corrosiveness): 酸性、碱性、氧化性流体对阀体、内件、密封材料的选择至关重要。需查阅腐蚀数据手册,选择兼容材料(如哈氏合金、钛、衬氟、陶瓷)。考虑均匀腐蚀和局部腐蚀(点蚀、缝隙腐蚀)。

*毒性 (Toxicity) 与 危险性 (Hazard): 剧毒、易燃易爆、放射性流体要求阀门具有极高的密封等级(如波纹管密封阀、零泄漏填料)、防火安全认证(API 607/6FA)、特殊制造检验标准(如ASME B31.3中对剧毒流体的要求)。

*反应性与聚合倾向 (Reactivity & Polymerization Tendency): 某些流体可能因温度、滞留或接触特定材料而反应或聚合,堵塞阀门。需选择合适材料并避免死区。

阀门功能要求:明确“任务指令”

1. 开关 (On/Off):要求密封性好(零泄漏或允许微漏)、操作扭矩小、启闭速度快/慢,需明确泄漏等级标准(如ANSI FCI 70-2, API 598, ISO 5208)。

2. 调节 (Throttling/Regulating):要求精确的流量-开度关系(等百分比、线性、快开特性)、良好的可调比(R)、抗气蚀/闪蒸能力(多级降压阀芯、抗气蚀材料)、动态稳定性(避免振荡)。调节阀选型尤为复杂。

3. 防止倒流 (Preventing Backflow):选用止回阀,需考虑关闭速度(防锤击)、压降要求、安装方位(水平/垂直)、是否允许微量倒流。

4. 隔离 (Isolation):维修时切断流体,要求双隔离排放(DBB)或双截断泄放(DIB)功能,对密封性要求极高。

5. 泄压/安全 (Pressure Relief/Safety):选用安全阀或泄压阀,需精确设定起跳压力、排放能力计算、背压影响、认证要求(ASME Sect VIII Div 1, API 520/526/527)。

操作与控制方式:谁来“发号施令”

1. 手动 (Manual):手轮、手柄、齿轮箱。适用于操作不频繁、空间允许、无需远程控制的场合。需考虑操作力(齿轮箱可增力)。

2. 自动 (Actuated):

*电动执行器 (Electric Actuator): 电源方便,控制精度高,可复杂控制(如变频调节)。适用于远程、频繁调节或需要精确位置控制的场合。需考虑扭矩/推力、速度、防护等级(IP)、防爆等级(Ex d/e/i)、控制信号(开关、模拟、总线)、故障安全位置(FO/FC/FL)。

*气动执行器 (Pneumatic Actuator):结构简单、动作快、本质安全(可用于防爆区)、成本较低。需气源。分薄膜式(推力小,行程长)和活塞式(推力大,行程短)。同样需考虑故障安全位置。

*液动执行器 (Hydraulic Actuator):推力/扭矩极大,速度可调,适用于大阀门、高推力或特殊环境(如水下)。系统复杂,成本高。

3. 控制信号与集成:4-20mA, HART, PROFIBUS, Foundation Fieldbus, Modbus 等,包括是否需要智能定位器(实现精确控制、诊断),如何与DCS/PLC集成。

环境与安装条件:阀门生存的“外部世界”

1. 环境温度与湿度:极端寒冷(材料脆化、密封件失效)、高温(影响材料强度、执行器性能)、高湿度(腐蚀、电气元件防护)。

2. 危险区域:存在易燃易爆气体、粉尘(Class I, II, III; Division 1/2 或 Zone 0/1/2)。阀门和执行器必须满足相应防爆认证(ATEX, IECEx, NEC/CEC)。

3. 户外安装:需考虑防风雨、防紫外线(执行器外壳、密封件)、防盐雾(沿海)。

4. 空间限制:阀门尺寸(特别是执行器高度)、操作维护所需空间、管道布局。

5. 安装方位:水平、垂直(流向朝上或朝下?某些阀门如蝶阀、止回阀有安装方向要求)。

6. 振动:附近设备(泵、压缩机)引起的振动会损坏阀门和执行器,需考虑加固措施。

二、 主流阀门类型详解:特点、应用与局限

| 阀门类型 | 核心特点 | 典型应用场景 | 主要优势 | 主要局限 |

|---|---|---|---|---|

| 闸阀 (Gate Valve) | 闸板垂直运动 全开时流阻小 通常不用于调节 密封面易磨损 | 开关应用: · 清水、蒸汽、油品等清洁流体 · 要求低流阻的全开场合 · 常开或常闭的隔离阀 | · 全开时流阻极小(接近直管) · 双向密封(设计良好时) · 结构相对简单 | · 启闭时间长 · 调节性能差(易振动、冲刷密封面) · 体积大、笨重 · 阀腔易积存杂质(需排污) |

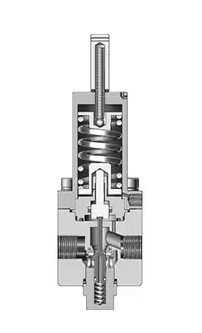

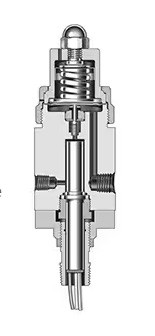

| 截止阀 (Globe Valve) | 阀瓣沿阀座中心线垂直运动 S型流道 调节性能好 压降较大 | 调节应用: · 蒸汽系统(优良调节性) · 给水、化工流程 开关/隔离: · 要求较好密封的场合 | · 调节精度高(多种流量特性可选) · 启闭行程短(比闸阀快) · 密封面磨损相对均匀,维修较方便 · 阀座密封性好(可研磨修复) | · 流阻大(压降大) · 不适合含颗粒介质(易磨损、堵塞) · 通常单向流动(阀体有流向标记) · 比闸阀重 |

| 球阀 (Ball Valve) | 球体绕轴线旋转90°启闭 “O”形球(开关) “V”形球(调节) 全通径或缩径 | 开关应用(O型球): · 广泛用于各种流体(水、气、油、化学品) · 要求快速启闭、严密切断的场合 调节应用(V型球): · 浆液、含纤维介质 · 需要一定调节能力的场合 | · 开关迅速(90°操作) · 流阻小(全通径时接近直管) · 密封性好(软密封可达零泄漏) · 结构紧凑、重量相对轻 · V型球具有剪切能力,适用于含固体介质 | · 调节范围有限(尤其O型球) · 高温下软密封材料可能失效 · 含固体介质可能划伤球体和阀座(硬密封可缓解) · 阀腔可能困压(需泄放设计) |

| 蝶阀 (Butterfly Valve) | 圆盘形蝶板绕轴旋转90°启闭 中心线或偏心结构(单/双/三偏心) 结构长度短 | 大管径开关/调节: · 水处理(清水、原水、污水) · 通风空调(HVAC) · 电力、一般工业 · 低压、常温气体/液体 | · 结构长度极短、重量轻、占地小 · 成本相对较低(尤其大口径) · 开关迅速(90°操作) · 流阻较低(全开时) · 三偏心设计可实现金属硬密封、耐高温高压 | · 调节特性不如截止阀(尤其中心线型) · 压降比球阀、闸阀大 · 中心线型不适合含颗粒介质(蝶板边缘易卡) · 密封性受温度和压力波动影响(尤其橡胶座) · 不适合高压差小开度节流(气蚀、振动) |

| 止回阀 (Check Valve) | 依靠流体自身动力自动启闭 防止倒流 多种结构形式 | 防倒流应用: · 泵出口(防止倒转/水锤) · 压缩机出口 · 防止不同压力系统串流 | · 自动工作,无需外力 · 结构相对简单 | · 不同结构有特定安装要求(方向、水平/垂直) · 可能产生水锤(需选缓闭型) · 压降比无阀时大 · 关闭件可能振荡或磨损 |

| 旋塞阀 (Plug Valve) | 锥形或圆柱形塞子旋转90°启闭 流道通常为矩形 润滑或非润滑设计 | 开关应用: · 含颗粒、浆液、粘稠流体(如矿山、造纸) · 需要频繁操作或带压操作的场合(润滑型) | · 流道通畅,适合浆液 · 开关迅速(90°操作) · 润滑型可在线维护、密封性好 · 多端口设计可实现流路切换 | · 调节性能差 · 扭矩可能较大(尤其大口径、非润滑) · 润滑型需要定期注脂 · 高温可能使润滑脂固化失效 |

| 隔膜阀 (Diaphragm Valve) | 弹性隔膜压向堰或直通式阀体底部 无填料函 阀体流线型 | 无菌/超纯/腐蚀性流体: · 制药、生物工程、食品饮料(无菌要求) · 强腐蚀性化学品(衬里阀体) · 含固体或粘稠流体(不易堵塞) |

三、 选型流程:从需求到决策的清晰路径

定义核心需求:

明确阀门在系统中的具体功能(开关?调节?止回?安全?)。

获取并确认所有关键工艺参数(P, T, 流量,流体特性)。

确定操作方式(手动/自动)和控制要求(开关信号?调节精度?故障位置?)。

明确环境条件和安装限制(空间、方位、防爆、防护等级)。

初选阀门类型:

基于功能、流体特性、压力和温度范围,参考上表,筛选出几种可能的阀门类型。

例如:需要严格开关切断清洁气体 -> 优先考虑球阀、闸阀;需要调节含颗粒浆液 -> 优先考虑V型球阀、刀闸阀(特殊闸阀)、旋塞阀;无菌流体 -> 隔膜阀或卫生级球阀。

3.关键计算与校核:

Cv/Kv计算: 根据流量、压降要求、流体密度粘度,精确计算所需阀门流通能力。查阅制造商样本,选择满足计算要求的阀门型号和通径。这是调节阀和需要控制压降的开关阀选型的核心步骤。

执行机构选型(如需):

确定阀门所需的操作力(扭矩 – 旋转阀 / 推力 – 直行程阀)。这取决于阀门尺寸、压力差、密封要求、流体特性(粘度)。

根据操作力、速度要求、控制信号、故障安全模式(FO/FC/FL)、电源/气源情况、环境(防爆、防护等级),选择合适的执行器型号和尺寸(通常由阀门厂家或执行器厂家计算选配)。

材料兼容性验证: 根据流体腐蚀性、温度、磨损性,最终确定阀体、阀内件(阀芯、阀座、阀杆)、密封件(O型圈、填料、隔膜)的材料。查阅权威腐蚀数据手册(如NACE, ISO, 制造商数据)或进行腐蚀测试。

特殊工况分析:

闪蒸与气蚀: 计算或判断工况是否会发生气蚀/闪蒸。如果存在,必须选用专门设计的抗气蚀阀门(多级降压阀芯、特殊流道设计、硬质合金内件)或考虑系统设计(如增加背压)来避免或减轻破坏。

噪声预测: 对于高压差气体或蒸汽调节阀,预测噪声水平。若超标,需选用低噪声阀笼或扩散器。

4. 评估制造商与标准:

制造商资质与经验: 考察其在特定行业(化工、电力、水处理等)的应用业绩、技术实力、质量体系和售后服务。

标准符合性: 阀门设计、制造、检验、测试需符合相关国际/国家/行业标准(如API, ASME, ANSI, ISO, DIN, GB)。特定行业可能有强制要求(如SIL等级的安全仪表系统阀门需符合IEC 61508/61511)。

认证: 是否具备所需的防火认证(API 607/6FA)、防爆认证(ATEX, IECEx)、船级社认证(ABS, DNV, LR等)、卫生认证(3-A, EHEDG, FDA)。

5.综合考量与决策:

生命周期成本 (LCC): 评估初始采购成本、安装成本、运行能耗(压降影响)、维护成本(备件、维修频率和难度)、预期寿命和停机损失。通常高品质阀门LCC更低。

供货周期: 是否满足项目进度要求?

技术支持和售后服务: 制造商能否提供及时有效的技术支持、备件供应和维修服务?

6.审查与确认:

汇总选型结果(阀门型号、规格、材料、执行机构、附件),进行内部或外部(设计院、业主)审查确认。

最终向制造商发出包含所有技术要求的询价文件(RFQ)。

四、 行业应用场景与选型要点精要

1.石油化工:

挑战: 高温高压、剧毒易燃、强腐蚀、复杂多相流。

选型要点:

安全第一: 严苛遵循API, ASME B31.3标准。剧毒/易燃介质优先选用波纹管密封阀、零泄漏填料阀。防火安全设计(API 607/6FA认证)是标配。SIS系统阀门需满足SIL等级要求。

耐腐蚀材料: 深度依赖哈氏合金、蒙乃尔、钛、锆、高级不锈钢、内衬PTFE/PFA/陶瓷。依据腐蚀手册精准选材。

高温高压: 选择锻钢阀体(Class 1500+)、硬密封(金属对金属)、高温填料(石墨、柔性石墨)。关注热膨胀影响。

催化剂/浆液: 耐磨是关键。硬质合金(碳化钨、司太立)堆焊阀座/阀芯、陶瓷内件阀门(球阀、旋塞阀)、刀闸阀是常见选择。避免使用有内腔易堵塞的阀门(如标准闸阀)。

调节阀: 关注抗气蚀/闪蒸设计(多级降压)、噪声控制、精确流量特性。通常选用笼式或迷宫式单座/双座调节阀。

2.电力(火电/核电):

挑战: 高温高压蒸汽、给水、冷凝水、可靠性要求极高、核级安全。

选型要点:

高温高压阀门: 主蒸汽、再热蒸汽、给水系统阀门(闸阀、截止阀、止回阀、安全阀)必须采用优质锻钢(ASTM A182 F91/F92/F22等),严格遵循ASME B16.34压力等级。关注蠕变、热疲劳性能。焊接端连接常见。

给水调节阀: 高压差、易气蚀。必须选用多级降压、抗气蚀阀内件的调节阀。材料硬度高。

核电站: 极端严苛的安全要求(抗震、失电工况下动作)。阀门需满足ASME III(核1、2、3级)标准,材料纯净度、制造工艺、无损检测要求极高。常用闸阀、截止阀、止回阀、隔膜阀(硼酸系统)、安全阀。执行机构需冗余设计、故障安全。

可靠性: 强调阀门长周期免维护运行能力。选用成熟可靠的设计和品牌。

3.水与污水处理:

挑战: 口径巨大、含固体杂质(泥沙、纤维)、腐蚀(污水、海水)、成本敏感。

选型要点:

大管径: 蝶阀是绝对主力(成本、重量、空间优势)。三偏心金属密封蝶阀用于关键部位(耐压、耐温、寿命长)。大口径闸阀(刀闸阀、弹性座封闸阀)、球阀也有应用。

含固流体: 刀闸阀(处理含大颗粒泥浆)、橡胶衬里蝶阀(防腐蚀、防卡)、全通径V型球阀(调节+剪切)、旋塞阀是优选。避免使用标准闸阀(易卡死)。

腐蚀防护: 淡水用铸铁、球墨铸铁(内衬环氧树脂);海水、污水用不锈钢(316L)、双相钢、超级双相钢或内衬橡胶/PP/FRP蝶阀/闸阀。

调节: 污水/污泥调节常用V型球阀、偏心旋塞阀、或专门设计的调节蝶阀。清水调节可用截止阀或普通蝶阀。

止回阀: 防止水锤是关键。选用缓闭止回阀(如液压缓冲式、杠杆重锤式)或静音止回阀(如对夹双瓣式)。泵出口常用。

4.制药与食品饮料:

挑战: 无菌/卫生要求(无死角、可清洁灭菌)、材料无毒合规(FDA, EU 1935/2004)、耐CIP/SIP(高温、强酸强碱清洗)。

选型要点:

卫生设计: 阀门必须是卫生级(3-A, EHEDG认证)。流道内壁高抛光(Ra ≤ 0.8 μm,最好≤ 0.4 μm),无死角、自排尽。通常采用快装卡箍(Tri-Clamp)、焊接或螺纹(特定类型)连接。

材料: 阀体/内件常用316L不锈钢(Ra ≤ 0.8 μm)。密封材料必须无毒、耐高温、耐化学清洗(常用EPDM, FKM, PTFE, FFKM)。隔膜阀是主流(尤其无菌核心区域)。

阀门类型: 卫生级隔膜阀(首选无菌区)、卫生级球阀(常用于非无菌区或蒸汽/公用工程)、卫生级蝶阀(大流量)、卫生级调节阀。

CIP/SIP兼容性: 阀门必须能承受在线清洗(CIP)的高温(≥130°C)和强酸强碱溶液,以及在线灭菌(SIP)的高温蒸汽(≥121°C, 1 bar abs以上)。密封材料、隔膜和执行器必须耐受。常采用带蒸汽屏障的卫生级执行器。

可追溯性: 材料证书(CoC)、材质证明(CoM)需完整。

5.HVAC(暖通空调):

挑战: 成本敏感、空间紧凑、流量调节、低噪声。

选型要点:

水系统: 蝶阀(开关、调节)、平衡阀(静态/动态)、截止阀(小口径关键部位调节)、闸阀(大口径主管隔离)。关注流量平衡和压降。

风系统: 风量调节阀(多叶对开调节阀、文丘里阀VAV)、防火阀(FD)、防烟阀(SD)。执行器常用电动(开关/调节)或气动。

材料: 冷水/冷却水常用铸铁、青铜;热水/蒸汽常用铸钢、不锈钢。密封材料需耐温(EPDM, NBR)。

执行器: 电动执行器(开关型或调节型)为主,简单经济。楼宇自动化(BAS)集成是关键。

五、 阀门选型的常见陷阱与规避策略

忽视流体特性: 低估腐蚀性、粘度、固体含量或清洁度要求。对策: 深入研究流体物化性质,严格依据腐蚀数据和实际工况选材。

低估压力/温度影响: 未考虑设计压力/温度、波动范围或极端工况(如泵关闭压力、异常升温)。对策: 明确区分工作参数与设计参数,阀门额定值必须覆盖设计值并留有余量。

流通能力计算错误: Cv/Kv值计算错误或未根据实际工况修正(密度、粘度),导致阀门过小(压降过大、流量不足)或过大(调节性能差、成本高)。对策: 掌握正确的Cv/Kv计算方法,使用制造商选型软件或咨询工程师,进行修正计算。

调节阀选型不当: 错误选择流量特性(等百分比vs线性),忽略可调比要求,未考虑气蚀/闪蒸风险。对策: 深入理解工艺控制要求,进行气蚀/闪蒸计算,选用合适的阀内件结构和特性。

执行器与阀门/工况不匹配: 执行器推力/扭矩不足(导致阀门关不严或打不开)、速度不合适、或故障安全位置错误。对策: 要求阀门或执行器供应商进行精确计算选型,明确故障安全要求。

忽视安装与维护: 未考虑安装空间、方向、维护通道,选用维护极其困难或备件昂贵的阀门。对策: 在设计阶段考虑安装和维护的便利性,评估备件可用性和成本。

过度追求低价: 选用质量低劣、材料不达标、制造粗糙的阀门,导致泄漏、频繁故障、高维护成本甚至安全事故,生命周期成本反而更高。对策: 基于生命周期成本(LCC)进行综合评估,优先考虑可靠性、安全性和长期性能。

混淆阀门类型功能: 用闸阀或普通球阀进行精细调节,用蝶阀处理高压差小开度节流(导致气蚀损坏)。对策: 清晰理解各类型阀门的设计目的和限制,严格按功能选型。

六、 未来趋势:智能化与可持续性

智能阀门与预测性维护: 集成传感器(压力、温度、流量、位置、振动、声发射)、智能定位器(HART, FF, PROFIBUS PA)和IIoT接口的阀门,实现实时状态监测、故障诊断(如填料泄漏早期预警、阀内件磨损评估)、性能优化和预测性维护,减少非计划停机。

新材料应用: 高性能合金(更耐蚀耐温)、先进陶瓷(极致耐磨)、复合材料(轻量化、耐腐蚀)、新型聚合物密封材料(更长寿命、更宽温域)持续发展。

增材制造(3D打印): 用于制造复杂流道、集成冷却通道、轻量化结构或定制化、小批量的特殊阀门,缩短交货期。

低泄漏标准升级: 环保法规趋严(如TA Luft, EPA LDAR),推动阀门密封技术(填料、波纹管)持续改进,满足更严格的微泄漏(<50 ppm)甚至零逸散排放(ISO 15848-1 CC1等级)要求。

能效优化: 关注低流阻阀门设计(降低泵送能耗)、精确调节(避免能源浪费)和生命周期评估(LCA),减少碳足迹。

流体行业中阀门的适配选择,绝非简单的参数对照或产品目录翻阅,而是一项融合了流体力学、材料科学、机械工程、控制理论以及深刻行业认知的系统工程。