博客

Jewellok 是一家专业的压力调节器和阀门制造商和供应商。

半导体气体管路减压阀:高纯工艺的“精密守门人”与技术核心要求

- 不锈钢特气高纯阀门供应商

- 半导体气体管路减压阀要求, 台湾特气减压阀供应商, 台湾特气减压阀厂家, 台湾特气减压阀生产厂家, 台湾特气减压阀经销商, 如何选择特气减压阀, 实验室气路特气减压阀配置, 澳门特气减压阀供应商, 澳门特气减压阀厂家, 澳门特气减压阀生产厂家, 澳门特气减压阀经销商, 特气减压阀使用规范, 特气减压阀和普通减压阀的区别, 特气减压阀品牌排名, 特气减压阀哪家好, 特气减压阀安装注意事项, 特气减压阀工作原理, 特气减压阀检测, 特气减压阀泄漏怎么办, 香港特气减压阀供应商, 香港特气减压阀厂家, 香港特气减压阀生产厂家, 香港特气减压阀经销商, 高纯气体系统减压阀解决方案

在现代半导体制造工艺中,超纯气体是如同血液般不可或缺的存在。从晶体外延生长、氧化、扩散、化学气相沉积(CVD)到离子注入、刻蚀和光刻,几乎每一道关键工序都离不开特定气体的精确参与。这些气体,无论是常见的氮气(N₂)、氩气(Ar)、氧气(O₂)、氢气(H₂),还是高活性的硅烷(SiH₄)、磷烷(PH₃)、砷烷(AsH₃),亦或是强腐蚀性的氯气(Cl₂)、三氟化氮(NF₃)、六氟化钨(WF₆),其输送的纯度、压力稳定性和安全性直接决定了芯片的良率、性能乃至整个工厂的稳定运行。

而在这错综复杂、要求极致的气体管路系统中,减压阀扮演着至关重要的“精密守门人”角色。它位于高压气瓶或大宗气体供应系统与使用点之间,核心任务是将不稳定的、较高的入口压力精确、稳定地降低至工艺设备所需的、较低且恒定的出口压力。对半导体用减压阀的要求,已远远超出了普通工业阀门的概念,它是一系列极端严苛技术指标的集合体,是材料科学、精密加工、表面处理和安全设计的巅峰体现。本文将深入探讨半导体气体管路减压阀的核心技术要求。

一、 极致的气体纯度保持能力:核心中的核心

半导体工艺气体纯度通常要求达到99.999%(5N)乃至99.9999%(6N)以上,任何微量的杂质,特别是金属离子和颗粒物,都可能导致集成电路的缺陷,造成巨额损失。因此,减压阀的首要要求是绝不能成为污染源。

- 高等级不锈钢材料:阀体、阀座、膜片等所有与气体接触的部件(Wetted Parts)必须采用超高纯度、低析出的不锈钢。316L VIM/VAR(真空感应熔炼/真空电弧重熔) 级不锈钢是标准选择。VIM/VAR工艺能有效降低材料中的碳、硫、氧等杂质含量,并确保极低的孔隙率,从而最大限度地减少气体接触过程中的颗粒析出和吸附。

- 超镜面电抛光(Electropolishing, EP)处理:所有内表面必须进行电抛光处理,达到极低的表面粗糙度(通常要求Ra < 0.25μm)。光滑的表面不仅能减少颗粒物的附着,更重要的是能极大地降低比表面积,使水分(H₂O)、氧气(O₂)等杂质难以吸附,并提高气体的“扫掠”效率,在吹扫和抽真空时能更快地达到所需的高纯度水平。

- 特殊的膜片与密封材料:

- 金属膜片:对于超高纯度和腐蚀性气体,必须采用金属膜片(如316L EP)代替传统的弹性体膜片(如橡胶、PTFE)。金属膜片从根本上杜绝了因高分子材料老化、膨胀、脱落而导致的有机污染(Outgassing)。

- 全金属密封:在阀座密封和管路连接处,应优先采用卡套管接头+VCR金属垫圈的形式,实现无死区的硬密封。这种密封方式泄漏率极低,且能承受反复的拆装和高温烘烤。

- 优化的流道设计与死区控制:流道设计应流畅、无锐角转弯,以平滑的弧线过渡,减少湍流和可能积存气体的“死区”。死区是杂质和残留气体的温床,在切换气体或吹扫时难以清除,会对纯度造成灾难性影响。

二、 精确且稳定的压力控制能力

半导体工艺设备对气体压力的波动极为敏感。压力不稳定会直接影响气体流量,进而导致膜厚不均、掺杂浓度变化、刻蚀速率不一致等工艺问题。

- 高精度与高重复性:出口压力的设定精度和重复性(Repeatability)是关键指标。这依赖于精密的压力感应元件(通常是膜片)和灵敏的阀芯结构。高性能减压阀的重复性误差通常要求优于±1%甚至±5%满量程。

- 卓越的稳压特性(Droop特性):当出口流量发生变化时,出口压力的稳定能力至关重要。优秀的减压阀应具备“稳压”或“抑压降”特性,即当流量从零增加到最大值时,出口压力的下降幅度(Droop)非常小。这通常通过特殊的先导式(Pilot-Operated)或双级(Dual-Stage)结构来实现,特别适用于流量波动较大的工况。

- 宽泛的调节范围:为了适应不同的工艺需求,减压阀应具备较宽的出口压力调节范围,例如从0-100psi或0-300psi,并在此范围内都能保持良好的控制线性度。

三、 针对特殊气体的兼容性与安全性设计

半导体工厂使用的气体种类繁多,特性各异,对减压阀提出了差异化的要求。

- 腐蚀性气体专用阀:对于Cl₂、NF₃、WF₆、HBr等腐蚀性气体,标准316L材料可能不足以抵抗腐蚀。此时需要采用耐腐蚀性更强的材料,如哈氏合金(Hastelloy C-22/C-276)、蒙乃尔(Monel)或经过特殊表面处理(如镍磷镀Ni-P Plating)的阀体。同时,这些阀门的设计必须确保完全无死角,防止腐蚀性介质在死角处积聚,造成局部腐蚀穿孔。

- 毒性/可燃性气体专用阀:对于AsH₃、PH₃、SiH₄等剧毒或自燃气体,安全性是压倒一切的考量。

- 极高的密封性:泄漏率必须达到极高的标准,如< 1 x 10⁻⁹ atm cc/sec He(氦质谱检漏)。

- 内置安全阀(Rupture Disk)与泄压阀(Relief Valve):阀门通常集成爆破片和泄压阀。当阀门下游管路意外堵塞导致压力异常升高时,泄压阀先动作;若压力继续升高,爆破片破裂,将气体导向排气管路(Vent Line),防止阀体爆裂。

- 限流孔(Restrictor Orifice):常在阀门出口处安装一个极小的限流孔,即使下游发生完全断裂,气体泄漏速率也被限制在安全范围内。

- 双阀座(Double Diaphragm)设计:对于极毒气体,采用双膜片设计,两个膜片之间充入惰性气体并监控压力。一旦其中一个膜片破裂,监控系统会立即报警,形成第二道安全屏障。

- 高排气量(High Flow)阀:对于CVD等需要大量气体的工艺,需要高排气量的减压阀。这类阀门通常体积较大,流道设计更注重低流阻,以确保在满足大流量的同时,压力降保持在可接受的水平。

四、 严格的表面处理与洁净度控制

出厂前的洁净度控制是保证减压阀“开箱即用”的最后一道关卡。

- 严格的清洗与包装流程:所有零部件在组装前后都需要经过多道溶剂(如高纯度丙酮、异丙醇)超声波清洗,以去除加工过程中残留的油脂、颗粒物。

- 100级洁净室组装:阀门的最终组装必须在Class 100或更高级别的洁净室内进行,操作人员需穿着无尘服,防止人体污染。

- 颗粒物与水分分析:出厂前需进行颗粒物和水分含量测试,确保其符合SEMI标准。

- 洁净包装:阀门接口需用洁净的盲板密封,并放入双层洁净袋(内层为静电耗散型,外层为铝箔袋)中充入高纯氮气,并贴上标签注明洁净度等级和测试数据。

五、 选型、安装与维护的考量

正确的选型、安装和维护是确保减压阀长期稳定运行的基础。

- 选型:必须根据具体的气体种类、腐蚀性、入口/出口压力范围、最大流量、洁净度要求以及安全等级来选择合适的阀门型号、材质和配置。

- 安装:应由经过培训的专业人员操作,确保管路吹扫干净后再连接阀门。拧紧卡套接头时需使用力矩扳手,避免过紧或过松。

- 维护:定期进行泄漏检测和性能校验。对于关键工艺气路,建议配备备用减压阀,并制定预防性维护计划,定期返回原厂或授权服务中心进行再生处理(Reconditioning),包括重新清洗、更换密封件和性能测试,以恢复其“准新”状态。

结论

半导体气体管路减压阀远非一个简单的压力调节装置,它是集高纯材料、精密机械、表面科学和安全工程于一体的高科技产品。其对纯度保持、压力控制、安全可靠和洁净度的极致要求,是半导体制造迈向更先进制程(如7纳米、5纳米、3纳米及以下)的基石之一。随着芯片特征尺寸的不断缩小和三维结构的复杂化,对工艺气体的控制将提出更为苛刻的挑战,这也将持续推动着减压阀技术向着更高纯度、更智能控制、更高集成度和更长寿命的方向演进。选择一款符合严格要求的减压阀,就是为芯片制造的高良率与生产安全上了一道至关重要的保险。

想了解更多关于半导体气体管路减压阀要求方面的信息,请登录深圳捷微洛克官网 https://www.jewellok.cn/semiconductor 了解更多资讯。

最新文章

ETO调压阀:驾驭“灭菌之王”与“致癌毒物”的双面挑战

CO2控制阀:驾驭相变与腐蚀双重挑战的精密压力管理专家

N2调节阀:工业“动力惰性气体”的精密流量控制中枢

H₂减压阀:面向氢能时代的极限安全与精密控制技术

Xe调压阀:驾驭“黄金气体”与“深空动力之源”的极限精密控制工程

Kr控制阀:驾驭高密度“惰性重卫”的尖端精密控制技术

Ar调节阀:惰性气体精密控制的工业基石与工艺守护者

Ne减压阀:操控“霓虹之魂”与“低温之眼”的精密界面

He调压阀:驾驭“逃逸之王”与“战略气体”的精密控制艺术

HF控制阀:驾驭“蚀骨之蚀”与“无形之毒”的尖端安全系统

PH3调节阀:驾驭”毒王”与”自燃者”双重身份的终极生命保障系统

标签

推荐产品

-

超高纯特气单级减压阀 高流量管线减压阀 超高纯中流量调压阀 高纯调压阀 高纯减压阀 EP级特气减压阀

-

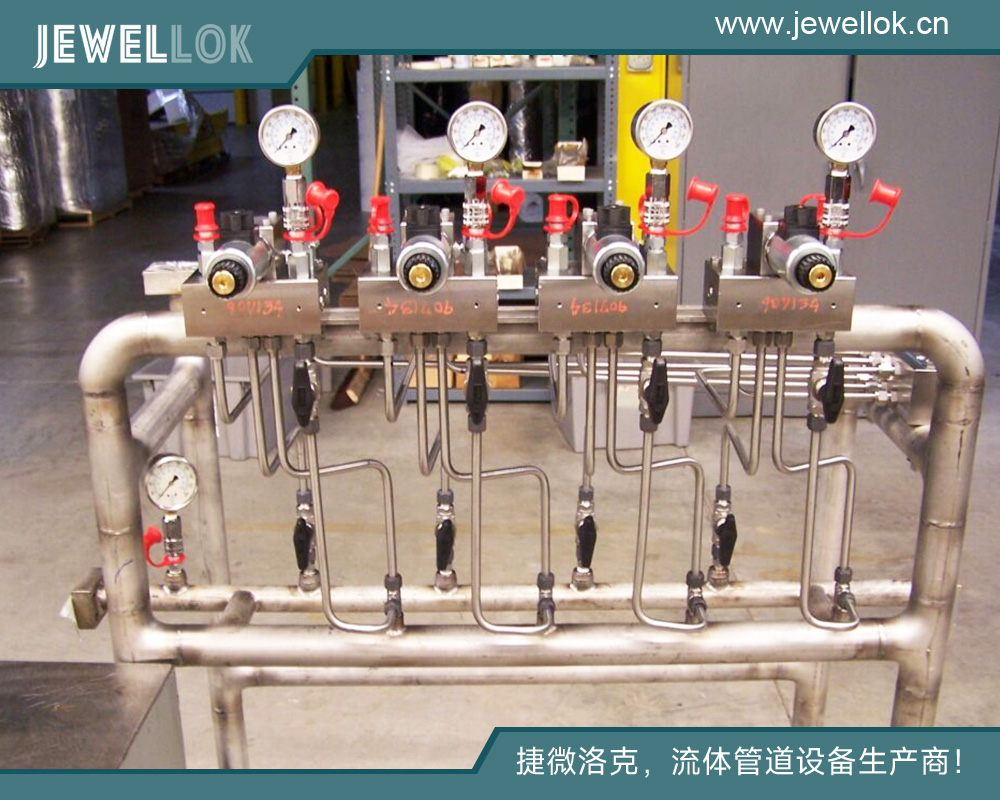

不锈钢单级压力控制面板 半导体级减压阀阀组 一用一备不锈钢半自动切换汇流排不间断供气高纯/标准气

-

高纯半自动316L不锈钢汇流排,氮气高压控制面板,带半导体阀组面板特气隔膜阀

-

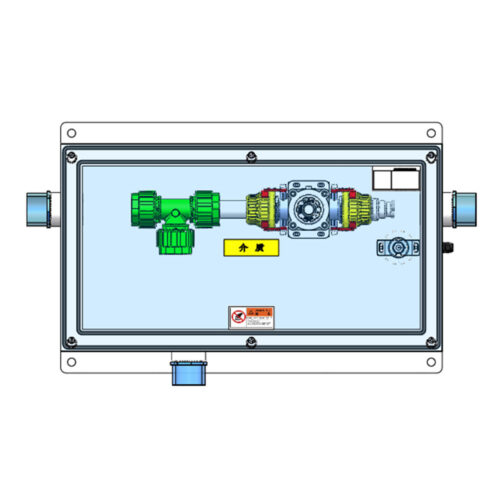

GC特气箱 特种气体输送系统 特气分流器 特气气体配比器 VMB特气柜

-

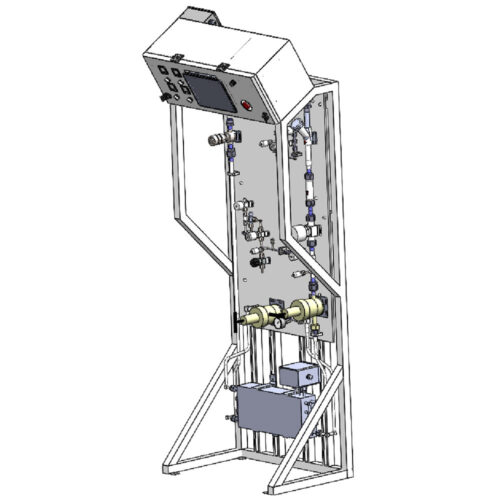

全自动半自动特气柜 高纯高压气体输送特气柜 Scrubber尾气处理柜 特气分配柜 VDB特气柜 VDP特气柜

-

带特气高压隔膜阀的高压高流量特种气体控制面板 高纯氧气控制医用汇流排阀组 医院集中供气汇流排

-

超高纯特殊气体自动切换压力控制面板 高纯度气体控制阀组汇流排 不锈钢高压气体减压阀组分流排

-

UHP超高纯特气不锈钢对焊隔接头 高流量特殊气体管件接头 特气流体管道配件 VCR五件套 VCR三件套