博客

Jewellok 是一家专业的压力调节器和阀门制造商和供应商。

氨气调节阀:驾驭”腐蚀性、毒性、易燃性”三重挑战的工业关键控制装置

- 不锈钢特气高纯阀门供应商

- BCl3减压阀, BF3减压阀, C2H4减压阀, C2H6减压阀, CH4减压阀, CO减压阀, ETO减压阀, H2S减压阀, NO减压阀, SF6减压阀, SO2减压阀, 一氧化二氮(N2O)减压阀, 一氧化二氮(N2O)控制阀, 二氧化碳调压阀, 二氧化碳调节阀, 氢气调节阀, 氦气调节阀, 氧气调节阀, 氨(NH3)减压阀, 氨(NH3)控制阀, 氨(NH3)调压阀, 氨(NH3)调节阀, 氨气调节阀, 氩气调节阀, 氮化三氟化物(NF3)调压阀, 氮化三氟化物(NF3)调节阀, 氮气调节阀, 氯化氢(HCI)减压阀, 氯化氢(HCI)控制阀, 硅烷(SiH4)调压阀, 硅烷(SiH4)调节阀

氨气(NH₃)作为全球产量最大的化工产品之一,在化肥生产、制冷工业、化工合成、废水处理及半导体制造等领域扮演着不可或缺的角色。然而,这种看似常见的气体却集强腐蚀性、剧毒性、易燃易爆性于一身,其危险程度与控制的复杂性远超许多工业气体。为氨气系统服务的核心控制装置——氨调节阀,已不再仅仅是流量或压力的调节器,而是一个融合了特殊材料科学、多重密封技术、本质安全设计和智能监控系统的综合性安全工程解决方案。本文将深入剖析氨气的危险特性,系统阐述专业氨气调节阀所需具备的关键技术特征,并探讨其在各工业领域中的应用要点与安全管理哲学。

一、 氨气的危险特性及其对调节阀的严峻挑战

氨气的物理化学性质决定了为其服务的调节阀必须应对以下多重挑战:

-

强腐蚀性与材料相容性难题:

无水氨在干燥条件下对大多数金属腐蚀性较弱,但其极强的吸湿性使得工业氨气中常含有微量水分。氨与水结合形成氢氧化铵,对铜、锌及其合金具有极强的腐蚀性,会导致黄铜阀件迅速脆化、穿孔。同时,液氨在某些条件下可能引起碳钢的”应力腐蚀开裂”。因此,氨调节阀必须严格遵循 “无铜原则” ,所有与氨接触的部件必须采用特种钢材、不锈钢或铸铁,并需经过特殊处理以提高耐腐蚀性能。 -

剧毒性与泄漏控制的绝对要求:

氨气具有强烈的刺激性气味和剧毒性,空气中浓度达300-500ppm即可危及生命。其立即危害生命和健康浓度(IDLH) 仅为300ppm。这意味着任何微小的泄漏都可能造成严重的人员伤亡和环境污染事故。因此,氨调节阀必须实现近乎完美的动态与静态密封,泄漏率标准远高于普通工业阀门,通常要求达到零级密封(<1×10⁻⁶ Pa·m³/s) 水平。 -

易燃易爆性与潜在火灾风险:

氨气在空气中的爆炸极限为15%-28%(体积比),虽然范围相对较窄,但在受限空间或高浓度泄漏时仍具有严重的爆炸风险。此外,氨燃烧时会产生有毒的氮氧化物。这要求氨调节阀本身及其执行机构必须满足严格的防爆要求,在阀门故障时不应成为点火源。 -

易液化性与两相流控制挑战:

氨的临界温度高达132.4℃,临界压力11.3MPa,在常温下只需稍加压力即可液化(20℃时饱和压力约0.86MPa)。工业中氨常以液态储存和输送。当通过调节阀节流减压时,极易发生闪蒸,产生气液两相流,导致流量计算复杂、控制不稳定,并可能引起阀门空化腐蚀、振动和噪声。这要求阀门具备特殊的流道设计和抗空化结构。 -

特殊的物性参数与操作安全要求:

氨具有较高的汽化潜热,泄漏时会造成局部低温,可能导致人员冻伤或材料冷脆。其密度小于空气,泄漏后向上扩散,这影响了气体检测器的布置策略。这些特性都必须在氨调节阀的系统设计中被充分考虑。

二、 氨调节阀的关键技术特征:构建全方位防护体系

专业的氨气调节阀是一个以”耐腐蚀、零泄漏、本质安全、智能控制”为核心的多维度技术集成体。

1. 严格的材料选择与表面处理

-

主体材料:阀体、阀盖等承压件必须采用无铜材料。常见选择包括:

-

碳钢(如WCB、LCB):需进行正火+回火处理,提高抗氨应力腐蚀能力。

-

低温碳钢(如LCC):适用于低温氨应用。

-

奥氏体不锈钢(如304、316L):用于高纯度或腐蚀性更强的工况。

-

球墨铸铁(如QT400):用于某些低压场合,但需进行特殊防腐处理。

-

-

关键内件材料:阀杆通常采用沉淀硬化不锈钢(如17-4PH)或氮化钢;阀芯、阀座可采用硬质合金(如碳化钨)或不锈钢堆焊司太立合金,以提高耐磨损和抗空化能力。

-

密封材料:所有密封元件必须耐氨腐蚀。常用材料包括:

-

聚四氟乙烯(PTFE):优异的化学惰性,但需注意冷流性和蠕变。

-

全氟醚橡胶(FFKM/Kalrez®):适用于宽温域和严苛化学环境。

-

改性聚酰胺(如尼龙11):用于特定温度压力范围。

-

柔性石墨:用于高温高压密封,但需注意电化学腐蚀。

-

-

表面处理:与氨接触的表面应进行磷酸盐处理、镀镍(非铜基)或钝化处理,以增强耐腐蚀性。

2. 实现零泄漏的多重密封技术

-

波纹管密封:对于有毒的氨气,金属波纹管密封是高端应用的标配。它将阀杆与工艺流体完全隔离,实现100%的动密封零泄漏。波纹管材料通常为316L不锈钢或哈氏合金,需经过严格的生命周期疲劳测试(通常要求≥10,000次全行程循环)。

-

双重填料密封:在非波纹管设计中,采用双重填料函结构,中间可引入惰性气体(如氮气)作为缓冲隔离气,形成双重密封屏障。填料通常采用柔性石墨环或PTFE-V形环组合。

-

全金属静密封:阀体连接采用金属缠绕垫片或金属环垫,确保静密封的可靠性和耐久性。

3. 抗空化与降噪的流路设计

针对氨易液化的特点,调节阀需特殊设计以防止或减轻空化:

-

多级降压设计:通过多个串联的节流孔将压降分散,使每一级的压降都低于产生空化的临界值,有效防止空泡产生与破裂。

-

抗空化笼式阀芯:阀笼上设计有大量特殊排列的小孔,将大压降分解为多个小压降,同时改变流体方向,使气泡在笼壁处溃灭,避免直接冲击阀体和阀座。

-

扩散器设计:在阀后安装扩压器,逐步恢复压力,减少空化发生。

-

低噪声设计:采用多孔式、迷宫式阀芯,将高速流体分割成多股细流,降低湍流强度和噪声。

4. 本质安全与防火设计

-

防爆执行机构:电动或气动执行机构必须满足ATEX、IECEx或NEC标准的相应防爆等级(如Ex d IIC T4)。

-

防火安全设计:阀门需符合API 607/API 6FA防火测试标准。在火灾情况下,阀杆密封能在一定时间内保持基本密封,防止灾难性泄漏。

-

紧急切断功能:作为安全仪表系统(SIS) 的一部分,氨调节阀应能在紧急情况下快速切断(通常要求全关时间<2秒),并具备故障安全位置(故障开FO或故障关FC)。

5. 智能控制与状态监测

现代氨气调节阀正向智能化方向发展:

-

高精度定位与控制:采用智能定位器(如支持HART、PROFIBUS PA/DP、FF协议),实现±0.5%的流量控制精度,并能进行非线性补偿。

-

集成诊断功能:通过监测阀位、压力、执行机构扭矩等参数,实现阀座磨损监测、填料摩擦监测、执行机构健康状态评估等预测性维护功能。

-

泄漏监测接口:可为波纹管密封腔或双重填料中间腔设置压力或气体传感器接口,实时监测密封系统完整性。

6. 符合严格的行业标准与认证

氨调节阀的设计、制造与测试必须遵循一系列严格标准,包括:

-

ASME B31.5(制冷管道规范)

-

ANSI/IIAR 2(氨制冷系统安全设计标准)

-

ISO 23208(冷冻轻气体用阀门的规格与测试)

-

API 6D/API 600(管道阀门标准)

-

SIL认证(用于安全仪表系统时)

三、 氨调节阀的选型、应用与全生命周期安全管理

1. 基于风险的系统化选型

选型是一个系统工程,需综合考虑:

-

介质状态:明确是气态氨、液态氨还是气液两相流?温度、压力、纯度如何?

-

工艺要求:控制目标(压力、流量、液位)、允许的泄漏等级、响应时间要求。

-

安全完整性等级(SIL):根据工艺危害分析(PHA)确定所需SIL等级。

-

环境条件:环境温度、防爆区域划分、腐蚀性大气等。

-

材料兼容性:确保所有材料符合”无铜”要求并与氨相容。

-

标准符合性:确认阀门是否符合应用行业的具体标准。

2. 关键应用场景及配置要点

-

制冷工业:氨作为高效环保制冷剂在大型冷库、食品加工、化工制冷中广泛应用。此场景下的氨气调节阀需具备:

-

宽温度范围适应性(-50℃至+50℃)

-

优异的抗冷脆性能

-

液氨工况下的可靠操作

-

常配置为热力膨胀阀、电磁阀或电动调节阀

-

-

化肥与化工生产:作为合成氨、尿素、硝酸等产品的原料或中间体。特点包括:

-

高压高温工况(合成氨压力可达15-30MPa)

-

高纯度要求

-

需抗氢蚀和氮化(高温下氨分解)

-

阀门需采用锻造阀体、硬质合金密封

-

-

选择性催化还原(SCR)脱硝系统:用于电厂、船舶的NOx减排。特点:

-

精确的氨气/空气混合比控制

-

快速响应负载变化

-

耐烟气反窜污染

-

常采用流量比例调节阀

-

-

半导体制造:用于氮化硅薄膜沉积。特点:

-

超高纯度(电子级)

-

极低颗粒物释放

-

CVD反应腔的精密流量控制

-

阀门需全不锈钢结构、超高洁净度处理

-

3. 安装、操作与维护的特殊要求

-

安装

-

必须由经过氨系统专门培训的合格人员操作。

-

管道系统在安装前需进行严格的脱脂、清洗和干燥。

-

阀门安装方向需正确(通常有流向箭头),支撑牢固以防振动。

-

电气接线需符合防爆要求。

-

-

投运前检查

-

进行氨检漏或氦质谱检漏测试。

-

进行功能测试,包括全行程动作测试、紧急切断测试。

-

校准定位器和传感器。

-

-

操作

-

严格遵守操作规程(SOP)。

-

开启时需缓慢升压,避免液击和水锤。

-

定期检查阀门运行状态,记录运行参数。

-

-

维护

-

预防性维护:制定定期维护计划,包括:

-

定期检查填料密封、螺栓紧固情况

-

检查执行机构润滑状况

-

校准阀门定位器

-

测试安全功能

-

-

预测性维护:基于状态监测数据安排维护。

-

停机维护:需进行彻底的氮气吹扫和置换,确保系统内无氨残留。

-

人员防护:维护人员需佩戴防氨全面罩、防护服和手套。

-

备件管理:使用原厂或认证备件,特别是密封件。

-

4. 应急响应与退役处理

-

泄漏应急:现场需配备氨气检测报警系统、喷淋吸收系统和个人防护装备。阀门应便于远程紧急切断。

-

退役处理:报废的氨调节阀需进行彻底吹扫、中和清洗,确保无氨残留,并按危险废物管理规定处理。

四、 技术发展趋势

-

智能化与数字化:集成更多传感器,实现更全面的状态监测;与工业物联网(IIoT)平台集成,实现远程监控和预测性维护。

-

材料创新:开发更耐腐蚀、更长寿命的新材料,如新型合金、陶瓷涂层、高性能复合材料。

-

安全功能强化:集成更可靠的紧急切断机制;开发本质安全的阀门设计。

-

能效优化:优化流道设计,降低压损,提高系统能效。

-

标准化与模块化:推动行业标准化设计,提高互换性;发展模块化设计,便于维护和升级。

五、总结

氨气调节阀,作为工业氨系统中最关键的控制与安全设备之一,其技术内涵已远远超出传统流体控制范畴。它是材料科学、机械工程、自动控制和安全工程的高度集成,是应对氨气”腐蚀性、毒性、易燃性”三重挑战的综合性解决方案。在从大型冷库到现代化肥厂,从远洋船舶到半导体洁净室的广泛领域中,专业的氨气调节阀以其精密的控制性能、可靠的密封技术和本质安全设计,守护着生产安全、环境保护和人员健康。

随着全球对工业安全、环保要求和能效标准不断提升,以及对氨作为氢载体和清洁燃料的潜在应用探索,氨调节阀的技术发展将面临新的机遇与挑战。未来,更智能、更安全、更高效的氨调节阀将继续在工业生产中扮演不可或缺的关键角色,成为保障氨系统安全运行、推动相关产业可持续发展的重要技术支撑。选择和应用专业、可靠的氨气调节阀,不仅是对设备本身的投资,更是对安全生产、环境保护和社会责任的郑重承诺。

想了解更多关于氨气调节阀方面的信息,请登录深圳捷微洛克官网 https://www.jewellok.cn/product-category/ultra-high-purity-regulators了解更多资讯。

最新文章

ETO调压阀:驾驭“灭菌之王”与“致癌毒物”的双面挑战

CO2控制阀:驾驭相变与腐蚀双重挑战的精密压力管理专家

N2调节阀:工业“动力惰性气体”的精密流量控制中枢

H₂减压阀:面向氢能时代的极限安全与精密控制技术

Xe调压阀:驾驭“黄金气体”与“深空动力之源”的极限精密控制工程

Kr控制阀:驾驭高密度“惰性重卫”的尖端精密控制技术

Ar调节阀:惰性气体精密控制的工业基石与工艺守护者

Ne减压阀:操控“霓虹之魂”与“低温之眼”的精密界面

He调压阀:驾驭“逃逸之王”与“战略气体”的精密控制艺术

HF控制阀:驾驭“蚀骨之蚀”与“无形之毒”的尖端安全系统

PH3调节阀:驾驭”毒王”与”自燃者”双重身份的终极生命保障系统

标签

推荐产品

-

高纯高压减压阀 气瓶调压阀 单表减压器 双表减压器 中流量减压器 大流量减压器 氧气高压减压阀 不锈钢减压阀 氦气氩气氮气减压阀

-

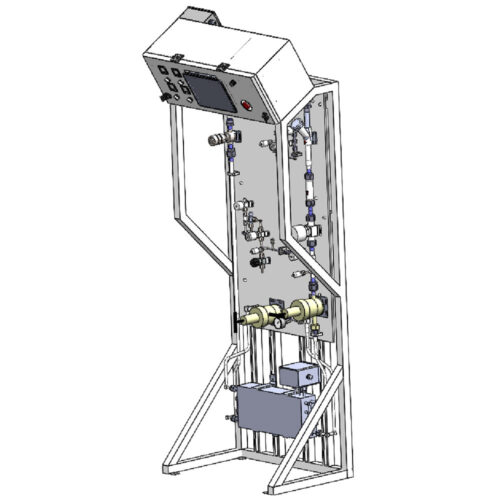

超高纯特气输送系统 实验室气体管道系统 工业气体管道系统 电子特气管道系统 大宗气体管道供应系统 气体监控报警系统

-

特气隔膜阀外螺纹连接三通 不锈高纯度外螺纹三接头 不锈钢支管管件 公制卡套转NPT外螺纹直通

-

全自动半自动特气柜 高纯高压气体输送特气柜 Scrubber尾气处理柜 特气分配柜 VDB特气柜 VDP特气柜

-

高纯度大宗特种气体压力控制与过滤系统 半自动BSGS特气柜 VMB特气柜 TMA特气柜 Scrubber尾气处理柜 特气分配柜 VDB特气柜 VDP特气柜

-

带特气高压隔膜阀的高压高流量特种气体控制面板 高纯氧气控制医用汇流排阀组 医院集中供气汇流排

-

低压小流量特气线路压力调节器 实验室高纯特气压力控制专用流体管道控制阀 EP特气减压阀 EP特气调压阀

-

全自动和半自动GC特气柜 BSGS特气柜 VMB特气柜 TMA特气柜 Scrubber尾气处理柜 特气分配柜 VDB特气柜 VDP特气柜