博客

Jewellok 是一家专业的压力调节器和阀门制造商和供应商。

CO控制阀:驾驭“无形杀手”与“重要原料”的终极安全博弈

- 不锈钢特气高纯阀门供应商

- Ar控制阀, BCl3控制阀, BF3控制阀, C2H4控制阀, C2H6控制阀, CH4控制阀, CO2控制阀, CO减压阀, CO控制阀, CO调压阀, CO调节阀, ETO控制阀, H2S控制阀, H2控制阀, He控制阀, HF控制阀, Kr控制阀, N2控制阀, Ne控制阀, NO控制阀, PH3控制阀, SF6控制阀, SO2控制阀, TMA控制阀, Xe控制阀, 一氧化二氮(N2O)控制阀, 二氧化碳控制阀, 氢气控制阀, 氦气控制阀, 氧气控制阀, 氨(NH3)控制阀, 氩气控制阀, 氮化三氟化物(NF3)控制阀, 氮气控制阀, 氯化氢(HCI)控制阀, 硅烷(SiH4)控制阀

一氧化碳(CO),这个由不完全燃烧产生的简单分子,在现代工业中扮演着极其矛盾的双重角色:既是冶金、化工合成中的重要还原剂和碳源原料,又是公认的剧毒、易燃易爆危险气体,因其无色无味而被称为“无形杀手”。这种集极高工业价值与致命危险于一身的特性,使得为其设计的CO控制阀,已远远超越了传统流体控制设备的范畴,演变为一个融合了分子级密封技术、智能泄漏监测、冗余安全联锁和特殊材料科学的综合性生命保障系统。本文旨在系统剖析一氧化碳的危险特性与工艺要求,并深入阐述专业CO控制阀为实现绝对安全与精确控制所必须采纳的设计哲学与技术体系。

一、 一氧化碳的核心特性及其对控制阀的极端挑战

一氧化碳的物理化学性质为其控制系统设定了极为严苛且不容有失的技术与安全边界。

-

剧毒性与泄漏的“零容忍”原则:

CO与血红蛋白的亲和力是氧气的200-250倍,吸入后会迅速导致组织缺氧。其立即危害生命和健康浓度(IDLH)仅为1200 ppm,而长期职业暴露限值(如OSHA PEL)低至50 ppm(8小时加权平均)。更危险的是,它无色、无味、无刺激性,无法被人体感官察觉。这决定了 “绝对零泄漏” 是CO控制阀设计的最高准则,任何理论上或实际中的微量逸散都是不可接受的。阀门的密封等级必须达到并超越超高真空标准,其泄漏率指标往往是所有工业气体中最严格的之一。 -

易燃易爆性与潜在的火灾风险:

CO在空气中的爆炸极限较宽(12.5% – 74.2%),属于易燃易爆气体。在受限空间或高浓度下,遇明火、高热能引起燃烧爆炸。因此,整个CO输送系统,包括控制阀,必须满足最高级别的防火防爆要求。阀门本身的设计必须杜绝任何可能成为点火源的因素,如静电积聚、摩擦火花或高温热点。 -

高化学还原性与材料相容性问题:

CO是一种强还原剂,在高温下能与许多金属氧化物反应。虽然常温下对大多数金属腐蚀性不强,但在特定条件下(如高温、高压、含水)可能参与腐蚀过程,或与某些材料发生长期作用。更重要的是,CO在高温下(>400℃)可能发生歧化反应(Boudouard Reaction:2CO → C + CO₂),生成的单质碳(积碳)可能沉积在阀门内部,造成堵塞、磨损或影响密封。这使得材料选择和内部设计必须考虑长期相容性与防积碳。 -

高压合成气组分与宽工况调节需求:

工业CO常作为合成气(Syngas, CO + H₂) 的主要成分出现,来自煤气化、天然气重整或钢厂尾气回收。其压力范围很广,从负压回收至高压合成(可达10 MPa以上)。下游应用多样,如合成甲醇、醋酸、费托合成等,对CO的分压或流量控制精度要求极高。CO控制阀需要具备宽广的压力适应范围、高精度调节能力以及处理可能含有粉尘、水汽等杂质的粗煤气的耐受性。

二、 CO控制阀的核心技术特征:构建多层次主动安全与精密控制体系

为应对上述复合型极限挑战,专业CO控制阀采用“防御纵深”理念,集成了从材料到智能系统的多重防护。

1. 实现“分子级密封”的材料与密封技术

这是生命安全的第一道,也是最关键的物理防线。

-

全金属气体路径(All-Metal Gas Path):

-

静态密封:优先采用金属垫圈密封(如不锈钢VCR®、CF刀口法兰密封)。依靠金属的塑性变形实现线密封,彻底杜绝聚合物垫片的渗透和长期老化泄漏风险。

-

动态密封:金属波纹管隔离密封是处理剧毒CO的“黄金标准”。采用单层或多层串联的316L不锈钢或哈氏合金波纹管,将阀杆的运动部件与工艺介质完全物理隔离。即使阀杆填料失效,波纹管仍能提供绝对密封。波纹管需经过严格的全行程压力循环寿命测试(通常要求>10万次)。

-

焊接式阀体结构:对于超高安全性要求的场合(如半导体特气),采用阀体、阀盖全焊接设计,从根本上消除法兰连接处的潜在泄漏点。

-

-

特种材料选择:

-

主体材料:316/316L不锈钢因其良好的综合性能(强度、耐蚀、加工性)成为主流选择。对于含杂质(如H₂S、HCl)的粗煤气环境,可能需要更高级别的耐蚀合金(如双相钢、哈氏合金)。

-

内件材料:阀芯、阀座需耐磨损和潜在的微动腐蚀,可采用硬化不锈钢、司太立合金堆焊或碳化钨等硬质材料配对。

-

2. 本质安全、防火防爆与防静电设计

-

最高等级防爆认证:阀门及其所有附属电气部件(执行机构、定位器、传感器)必须符合安装区域要求的防爆标准(如ATEX Ex d IIC T4或Ex ia),并提供权威认证。

-

全面静电控制:整个阀门必须可靠接地。所有非金属部件应使用抗静电材料,或通过添加导电填料等方式确保静电及时泄放,防止电荷积累产生火花。

-

防火安全设计:阀门需满足API 607/API 6FA等防火测试标准,确保在外部火灾情况下,关键密封能维持一段时间的完整性。

3. 智能泄漏监测与主动安全联锁系统

现代CO控制阀的核心是“主动防御”。

-

集成化泄漏监测:

-

在线传感器监测:在阀门关键潜在泄漏点(如阀杆密封处、法兰连接处)附近,设置采样点或直接集成微型高灵敏度CO传感器(如电化学、红外或激光传感器),实时监测周围CO浓度,检测限需达到ppm甚至ppb级。

-

波纹管完整性监测:对于波纹管密封阀,监测波纹管隔离腔的压力,一旦压力异常升高,预示内层波纹管可能破裂,立即报警。

-

-

毫秒级安全切断与冗余控制:

-

阀门作为安全仪表系统(SIS) 的最终执行元件,接收来自安全逻辑控制器(SIL 2/3等级)的信号。一旦监测到泄漏、超压或其他危险工况,能在数十毫秒内紧急切断(ESD)。

-

采用故障安全型(Fail-safe)设计,通常为“故障关”(FC),确保在断电或信号丢失时自动关闭。

-

关键应用可能采用冗余控制系统,如双电磁阀控制气动执行机构。

-

4. 适应合成气工艺的高精度控制

-

精密调节能力:对于化工合成,需要精确控制CO的流量或分压。采用笼式导向控制阀或轴流式控制阀,配备高分辨率智能阀门定位器,实现优于±1%的流量控制精度和快速响应。

-

抗气蚀与降噪设计:针对高压差工况,采用多级降压阀内件(如迷宫式阀芯、多孔套筒),分解压降,防止闪蒸和气蚀对阀内件的破坏,并降低高速气流产生的噪音。

-

防堵与自清洁考虑:针对可能含有微量焦油、粉尘的粗煤气,可选用流线型、无滞留学流道的阀门,或具有自清洁功能的角形阀等。

三、 CO控制阀的选型、应用与全生命周期安全管理

1. 基于严格风险评估的选型流程

选型前必须进行全面的工艺危害分析(PHA)和风险评估:

-

介质条件:是纯CO还是合成气?压力、温度、组成(特别是杂质如H₂S、HCN、粉尘、水分含量)是什么?

-

工艺要求:控制目标(流量、压力、比例?)、所需精度、响应速度。

-

安全完整性等级(SIL)确定:根据泄漏后果的严重性,确定阀门作为安全功能部件所需的SIL等级。

-

材料兼容性验证:要求供应商提供关键材料在具体介质条件下的长期相容性数据。

-

合规性确认:符合OSHA、NIOSH等职业健康安全法规,以及化工行业相关标准(如ASME B31.3, API系列标准)。

2. 核心应用场景

-

化工合成(甲醇、醋酸、光气等):

-

作为原料气,需要极高的流量控制精度和稳定性。阀门通常工作在高压、洁净环境下,要求长周期可靠运行。

-

-

钢铁冶金(高炉、转炉煤气回收):

-

处理脏、湿、含尘的焦炉煤气(COG)或转炉煤气(LDG)。阀门需要极强的耐磨损、防堵塞能力,材料需考虑H₂S、HCN等杂质的腐蚀。常选用耐磨蚀的硬密封球阀或专门设计的角形调节阀。

-

-

电子特气与半导体制造:

-

用于某些化学气相沉积(CVD)工艺。要求超高纯度(>99.999%)、零污染、极低泄漏率。阀门需采用EP级不锈钢、全金属密封、超高洁净度处理和包装。

-

-

环保与燃料电池:

-

在尾气处理或燃料电池测试中,可能需要精确控制含CO的气体流量。对控制精度和安全性有较高要求。

-

3. 安装、操作与维护的“黄金准则”

-

安装:

-

必须在强制通风、配备连续在线CO监测和声光报警系统的区域进行。

-

由经过专门安全培训、持证的专业人员,使用防爆工具操作。

-

管路系统安装后,必须用惰性气体(如氮气)彻底吹扫,并进行严格的氦质谱检漏测试。

-

-

操作:

-

首选全自动远程控制,最大程度减少人员在危险区域的暴露。

-

任何手动操作都必须遵循详细的安全操作规程(SOP),操作人员需佩戴便携式CO检测仪和合适的呼吸防护装备(如SCBA)。

-

-

维护:

-

预测性维护:基于阀门运行数据(动作次数、性能曲线、泄漏监测数据)进行维护,而非固定周期。

-

受控环境维护:维护前,必须对阀门及关联管路进行彻底的氮气吹扫和置换,直到检测不到CO。维护应在通风良好处进行。

-

专业维护与记录:由专业团队执行,使用原厂备件。所有维护、测试、校验记录必须完整存档,以满足安全审计和法规要求。

-

-

退役处理:

-

报废阀门必须经过多次吹扫、充氮保护,并进行最终检测,确保无残留CO。

-

按危险化学品设备废弃物进行处置,并保留处理凭证。

-

四、 技术发展趋势

-

智能化与主动安全深度集成:

-

内置多传感器融合:集成压力、温度、声发射、振动及微型化CO传感器于一体,实现更全面的健康诊断和早期泄漏预警。

-

人工智能驱动的预测性维护:利用机器学习算法分析历史数据和实时状态,预测密封寿命、内件磨损和潜在的积碳风险。

-

数字孪生与虚拟调试:建立高保真阀门数字孪生模型,用于优化控制策略、模拟故障场景和培训操作人员。

-

-

新材料与表面工程突破:

-

非晶合金(金属玻璃)涂层:应用于阀座、阀芯表面,提供极致硬度、耐磨性和优异的化学惰性,显著延长寿命。

-

高性能陶瓷部件:探索碳化硅、氮化硅等先进陶瓷在极端工况下的应用。

-

新型复合密封材料:开发具有自感知(感知泄漏)或自修复功能的智能密封材料。

-

-

极致环保与“零逸散”技术:

-

推动 “零逸散(Zero Fugitive Emissions)”标准成为CO阀门的基本要求,普及双波纹管密封、焊接隔断阀等技术。

-

发展更高效的在线泄漏检测与定量技术(如OTM-OGA),满足更严格的环保法规。

-

-

模块化与快速响应维护:

-

开发即插即用式阀内件模块和在线维护技术,大幅缩短故障修复时间和人员暴露风险。

-

五、总结

CO控制阀,矗立于工业价值利用与生命安全防护的尖锐平衡点上。它所承载的使命,不仅是实现工艺参数的精确控制,更是在利用一种高危介质时,为其无形的致命威胁构建一个绝对可靠、多重冗余、智能感知的物理与电子“禁锢”系统。从金属波纹管对每一个CO分子的终极封锁,到智能传感器毫秒间的生死警醒;从贯穿产品全生命周期的严苛安全验证,到与工厂安全网络的无缝融合——其技术的每一个迭代,都凝聚着对“生命至上”原则最深切的工程诠释。

在化工、冶金产业追求高效、绿色、智能化发展的今天,CO作为重要碳一化学原料的地位依然稳固。专业CO控制阀的技术水平,直接关联到相关产业的安全生产水平、职业健康保障、环境保护绩效以及社会风险管控能力。它已从一个工业部件,升华为现代流程工业安全文化与技术伦理的实体标志。

未来,随着传感技术、新材料和数字化的飞速发展,下一代CO控制阀将更加智能、主动、本质安全且与环境友好。它们将继续在化工厂房、钢铁高炉、电子洁净室等场景中,以无言的精准与极致的可靠,履行其“沉默卫士”的职责,守护着工业进程中的每一次重要转化,同时捍卫着每一位操作者的生命安全与健康。选择和应用技术顶尖、安全认证完备的CO控制阀,是对员工、社区、环境以及企业可持续发展未来所做出的最根本、最严肃的承诺。

想了解更多关于CO控制阀方面的信息,请登录深圳捷微洛克官网 https://www.jewellok.cn/product-category/ultra-high-purity-regulators了解更多资讯。

最新文章

C₂H₆调节阀:页岩气革命与裂解原料的精密控制核心

C₂H₄减压阀:驾驭“石化工业血液”与“高危爆炸物”的双重属性

ETO调压阀:驾驭“灭菌之王”与“致癌毒物”的双面挑战

CO2控制阀:驾驭相变与腐蚀双重挑战的精密压力管理专家

N2调节阀:工业“动力惰性气体”的精密流量控制中枢

H₂减压阀:面向氢能时代的极限安全与精密控制技术

Xe调压阀:驾驭“黄金气体”与“深空动力之源”的极限精密控制工程

Kr控制阀:驾驭高密度“惰性重卫”的尖端精密控制技术

Ar调节阀:惰性气体精密控制的工业基石与工艺守护者

Ne减压阀:操控“霓虹之魂”与“低温之眼”的精密界面

标签

推荐产品

-

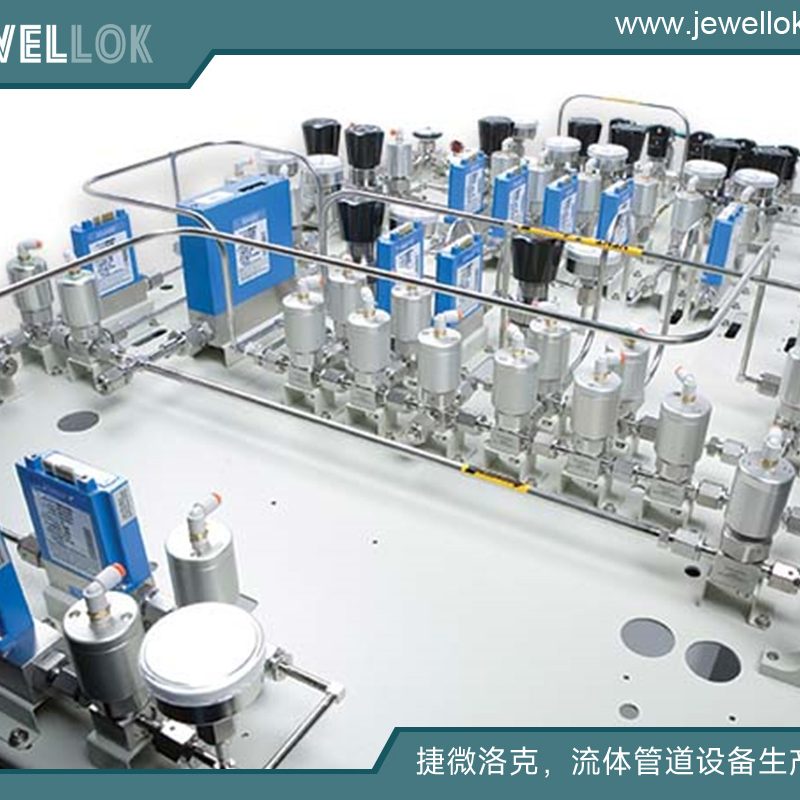

超高纯特气输送系统 实验室气体管道系统 工业气体管道系统 电子特气管道系统 大宗气体管道供应系统 气体监控报警系统

-

高纯特气母接头 UHP阀门接头 流体管件母接头 VCR母头螺母 VCR公头螺母

-

高压高纯特气球阀 316L不锈钢特殊气体球阀 高纯度高压特气开关控制阀

-

高纯度气体配比系统 VMB阀门分流柜 高纯气体压力调节柜 VDB特气柜 BSGS特气处理系统

-

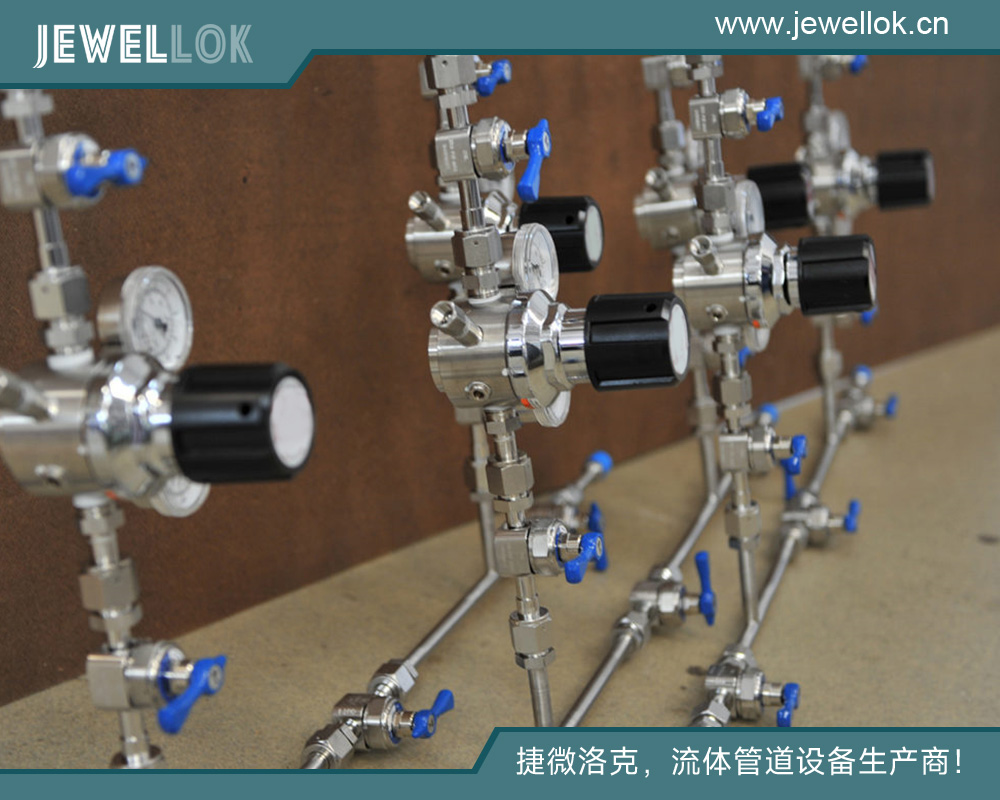

BA级高纯氢气气瓶减压阀316L材质 双表双量程 25*1.6MPa 高纯调压阀 高纯减压阀 高纯隔膜阀 丙烷与氮气气瓶减压阀

-

不锈钢单级压力控制面板 半导体级减压阀阀组 一用一备不锈钢半自动切换汇流排不间断供气高纯/标准气

-

高压高温高流量气动隔膜阀 超高纯度不锈钢特气隔膜阀 半导体实验室高精密阀门 高纯减压阀 高纯调压阀

-

内螺纹分支三通 特气不锈钢管接头 内螺纹分支四通 1/2英寸管外径 1/2英寸管内径 1/8英寸内螺纹NPT 卡套转NPT内螺纹直通