博客

Jewellok 是一家专业的压力调节器和阀门制造商和供应商。

生物医药特气减压阀:精密工艺的“守护咽喉”与技术探析

- 不锈钢特气高纯阀门供应商

- 316L特气减压阀, CGA接头特气减压阀, DISS接头特气减压阀, LED特气减压阀, VCR接口特气减压阀, 不锈钢特气减压阀, 光伏特气减压阀, 光纤特气减压阀, 半导体特气减压阀, 卡套连接特气减压阀, 双级特气减压阀, 反应性气体减压阀, 太阳能电池特气减压阀, 实验室二氧化碳培养箱减压阀, 实验室气体减压阀, 实验室特气减压阀, 工业气体减压阀, 惰性气体减压阀, 有毒气体减压阀, 气体压力调节器, 气体调压阀, 特气减压阀, 特气减压阀 压力表, 特气减压阀 安全阀, 特种气体减压阀, 生物医药特气减压阀, 电子特气减压阀, 管道安装特气减压阀, 腐蚀性气体减压阀, 进口特气减压阀, 隔膜式特气减压阀, 面板安装特气减压阀, 高压特气减压阀, 高精度特气减压阀, 高纯气体减压阀

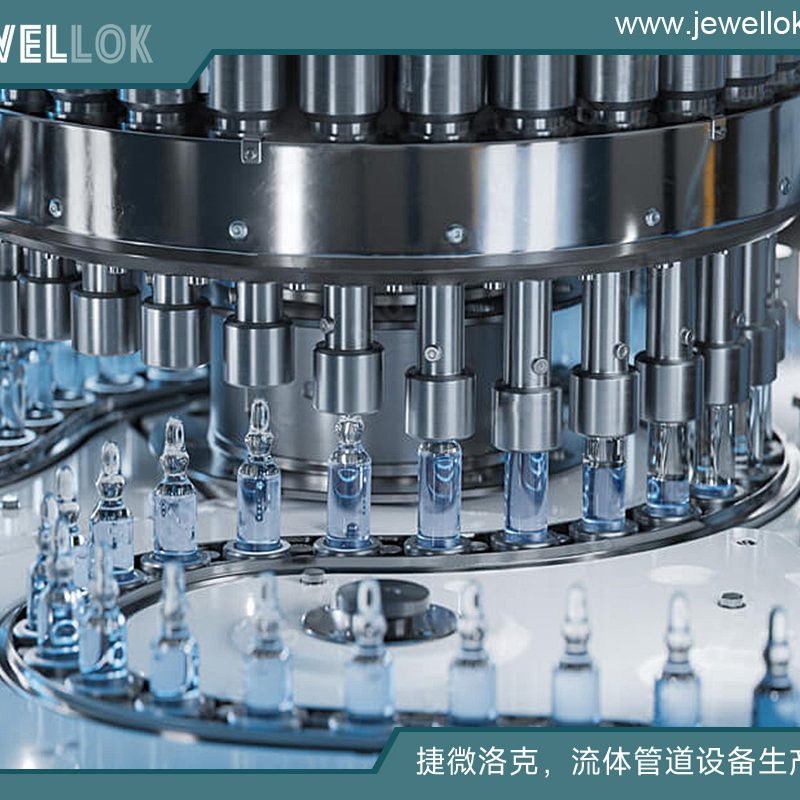

在生物制药、疫苗生产、细胞治疗及高端医疗器械制造等现代生命科学领域,高纯度和特种气体(特气)是贯穿整个工艺流程的“生命线”。这些气体,如高纯氮气(N₂)、氩气(Ar)、二氧化碳(CO₂)、以及某些易燃易爆、有毒或腐蚀性的特殊气体(如硅烷、磷烷、氯气等),其压力控制的精确性、稳定性和供给的安全性,直接关系到产品质量、生产效率和人员环境安全。

而处于气瓶或气源与终端使用设备之间的特气减压阀,正是控制这条“生命线”压力与流量的关键“咽喉”。它绝非简单的机械部件,而是一个集精密机械工程、材料科学、表面处理技术和流体力学于一体的高科技产品。本文将从其重要性、核心技术要求、设计特点、选型要点及未来趋势等方面,对生物医药特气减压阀进行深入探讨。

一、 为何“特”?生物医药应用对减压阀的极致要求

与传统工业气体减压阀相比,生物医药特气减压阀面临着更为严苛的挑战,其“特”性主要体现在以下几个方面:

超高纯净度与低析出(Low Outgassing):生物医药反应对杂质极其敏感。微量的水分、氧气、烃类化合物或金属离子析出都可能导致细胞死亡、催化剂中毒、产品纯度下降甚至整批产品报废。因此,减压阀必须具备极低的内部表面析出率,不能成为污染源。

卓越的密封性(Leak Tightness):一是防止气体向外泄漏,确保工作环境安全,尤其是处理有毒有害气体时;二是防止外部空气反向渗入系统,避免氧气和水分污染高纯气体管道。阀门的内外泄漏率必须达到极高的标准(如氦质谱检漏<1×10⁻⁹ atm cc/sec)。

精确的压力稳定性与重复性:许多生物工艺过程,如发酵罐的压力控制、气相沉积(用于医疗器械涂层)的流量控制,都需要进口压力在出口压力设定点保持极高的稳定性。负载变化(下游用气量变化)或供应变化(气瓶压力随消耗下降)时,出口压力的波动必须被控制在极小的范围内(例如±1%)。

广泛的材料兼容性(Material Compatibility):生物医药特气种类繁多,性质迥异。阀门材料必须与所处理的气体完全兼容,防止发生化学反应、腐蚀、颗粒脱落或吸杂效应(某些材料会吸附特定气体分子)。例如,对于腐蚀性气体(如Cl₂, HCl),需采用哈氏合金、蒙乃尔等特殊合金;对于超高纯惰性气体,316L VIM-VAR(真空感应熔炼-真空电弧重熔)级不锈钢是标准选择。

颗粒控制与表面处理:内部表面粗糙度是产生颗粒和滞留污染物的主要原因。因此,阀体内腔和流道必须经过高级别的电解抛光(Electropolishing)处理,达到镜面级光洁度(如Ra < 0.25μm),以确保气体平滑流动,减少颗粒的产生和积聚。

二、 核心技术结构与设计特点

为满足上述要求,生物医药特气减压阀在设计和制造上采用了诸多特殊技术:

隔膜式(Diaphragm)结构 vs. 活塞式(Piston)结构:

隔膜式:这是高纯应用的首选。采用金属(如316L不锈钢)隔膜将驱动机构(弹簧、调节螺杆)与气体流道完全隔离。从根本上避免了润滑剂蒸汽或机构磨损颗粒污染气体的风险,实现了零渗透、零污染。同时,膜片对压力变化敏感,能提供更精确的控制。

活塞式:通常用于更高压力或更大流量的工业场合,但存在活塞密封件磨损可能导致污染的风险,在严格的生物医药特气系统中较少采用。

超高密封技术:

阀座密封:主密封通常采用金属-to-金属密封(如软金属密封垫圈),或高性能聚合物密封(如PTFE、PCTFE、Kalrez®全氟醚橡胶),这些材料具有极低的渗透性和出色的化学兼容性。

结构密封:阀体各接口采用双卡套(Double Ferrule)机械密封或全焊接(All-Welded)结构。VCR®(Metal Gasket Face Seal)接头等也是常见选择,它们都能提供超高完整性的密封,泄漏率极低。

净化口(Purge Port)和吹扫功能:许多高端减压阀设计有独立的净化口。在系统首次启用或更换气瓶后,可以通过该接口通入惰性气体对阀腔和下游管道进行吹扫,快速排除空气和水分,缩短系统净化时间,保障开机纯度。

特殊功能阀体:

面板式(Panel Mount):便于集中安装和管理,整洁美观。

双级减压(Two-Stage Regulation):对于进气压力波动极大或要求出口压力极度稳定的应用,采用两级减压串联设计,第一级进行粗调,第二级进行精调,能获得无与伦比的稳定性。

内置安全阀(Integrated Relief Valve):为防止下游阻塞等原因导致压力异常升高而设置的安全泄压装置,是系统安全的重要保障。

三、 选型与应用指南

为特定生物医药工艺选择正确的减压阀至关重要,需综合考虑以下因素:

气体类型:确定气体的性质(惰性、易燃、氧化性、毒性、腐蚀性)、纯度和压力等级。这是选择阀体、膜片和密封材料的首要依据。

流量要求:根据工艺设备的峰值耗气量选择足够流通能力(Cv值)的阀门,避免因流量不足造成压力降过大。

压力范围:明确气源的最大入口压力(MAWP)和所需的出口压力调节范围。所选阀门的额定压力必须高于最大入口压力,调节范围需覆盖工艺需求。

材料兼容性:严格核对所有wetted parts(与气体接触的部件)材料与气体的兼容性表。

表面处理与认证:要求供应商提供材料证书(如3.1材质报告)、抛光合格证(如Ra值检测报告)以及洁净度包装标准(如ASTM BPE标准)。

法规与认证:对于出口产品或用于严格监管领域的生产,可能需要符合ASME BPE、FDA 21 CFR Part 11等相关法规指南的要求。

典型应用场景:

生物反应器/发酵罐:精确控制N₂、O₂、CO₂、Air的进气压力,为细胞生长提供最佳环境。

层析纯化系统:控制色谱载气(如N₂)的压力,确保分离过程的稳定性和重现性。

冻干机(Lyophilizer):在冻干过程中,需要精确控制舱内的惰性气体压力。

激光切割/焊接:在医疗器械制造中,用于控制保护气(Ar)和辅助气的压力。

半导体生物传感器生产:可能涉及硅烷、磷烷等特种气体的精密输送。

四、 未来发展趋势

随着生物医药工艺向着连续化、个性化、小批量、高灵活性的方向发展,对特气输送系统也提出了新的要求:

智能化与数字化:集成压力传感器和数字通讯接口(如IO-Link、PROFINET),实现压力的远程监控、设定、数据记录和预见性维护,符合工业4.0和数字化工厂的趋势。

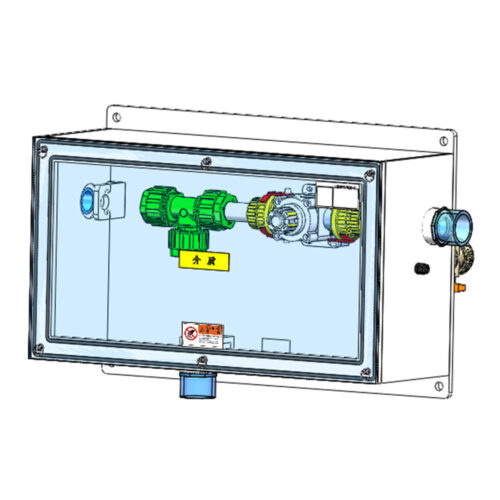

模块化与集成化:将减压阀、截止阀、过滤器、压力传感器等集成在一个紧凑的气体面板(Gas Panel)或模块中,减少接头数量即减少了泄漏点,提高了系统可靠性,并节省了空间。

更高的纯净度标准:随着先进治疗药物(如mRNA、细胞基因治疗)的发展,对气体纯度的要求将达到ppb(十亿分之一)甚至ppt(万亿分之一)级,推动减压阀的材料和制造工艺向更极致的方向发展。

更注重全生命周期成本(TCO):除了采购成本,用户更关注阀门的可靠性、维护便捷性、更换零件的成本以及对产品良率的影响,促使制造商提供更耐用、更易维护的产品。

结语

生物医药特气减压阀,这个看似不起眼的组件,实则是保障现代生命科学产业安全、高效、高质量运行的精密基石。它的技术内涵远超越其简单的功能定义,体现了对纯度、精度和安全性的不懈追求。正确选择、安装和维护这些精密阀门,不仅是工程师的技术职责,更是对每一项可能挽救生命的生物医药产品质量的庄严承诺。随着技术的不断进步,这颗“精密的咽喉”将继续进化,更精准、更智能地服务于人类健康的伟大事业。

想了解更多关于生物医药特气减压阀方面的信息,请登录深圳捷微洛克官网 https://www.jewellok.cn/pharmaceutical-biotechnology 了解更多资讯。

最新文章

ETO调压阀:驾驭“灭菌之王”与“致癌毒物”的双面挑战

CO2控制阀:驾驭相变与腐蚀双重挑战的精密压力管理专家

N2调节阀:工业“动力惰性气体”的精密流量控制中枢

H₂减压阀:面向氢能时代的极限安全与精密控制技术

Xe调压阀:驾驭“黄金气体”与“深空动力之源”的极限精密控制工程

Kr控制阀:驾驭高密度“惰性重卫”的尖端精密控制技术

Ar调节阀:惰性气体精密控制的工业基石与工艺守护者

Ne减压阀:操控“霓虹之魂”与“低温之眼”的精密界面

He调压阀:驾驭“逃逸之王”与“战略气体”的精密控制艺术

HF控制阀:驾驭“蚀骨之蚀”与“无形之毒”的尖端安全系统

PH3调节阀:驾驭”毒王”与”自燃者”双重身份的终极生命保障系统

标签

推荐产品

-

不锈钢单级压力控制面板 半导体级减压阀阀组 一用一备不锈钢半自动切换汇流排不间断供气高纯/标准气

-

MTRW 系列VCR微焊三通接头 不锈钢超高纯对焊 三通异径管 微焊接头 VCR短焊接管

-

单瓶GC特气柜 VMB特气柜 全自动特气柜 单瓶双瓶三瓶手动全自动特气柜 特气架 VMP阀门分配箱

-

半导体特殊气体压力仪表 半导体制药行业高纯度气体输送系统压力表 超高纯度氧气压力表

-

高纯度气体专用阀组控制面板 单级挂壁压力控制面板 惰性/易燃易爆/腐蚀特气不锈钢半自动切换面板汇流排

-

单瓶双瓶三瓶手动全自动特气柜 手动特气架 VMP阀门分配箱 VMB特气柜 氮气氧气氢气乙炔甲烷氩气氦气气瓶调压架

-

特气隔膜阀外螺纹连接三通 不锈高纯度外螺纹三接头 不锈钢支管管件 公制卡套转NPT外螺纹直通

-

带特气高压隔膜阀的高压高流量特种气体控制面板 高纯氧气控制医用汇流排阀组 医院集中供气汇流排