博客

Jewellok 是一家专业的压力调节器和阀门制造商和供应商。

特气高纯隔膜阀:半导体制造洁净气体输送的“精密卫士”

特气高纯隔膜阀:半导体制造洁净气体输送的“精密卫士”

在现代高端制造业的心脏地带——尤其是半导体芯片制造、光伏面板生产、生物制药及精密分析实验室中,特种气体(简称“特气”)扮演着不可或缺的角色。这些气体种类繁多,从惰性的高纯氮气、氩气,到极具腐蚀性的氯化氢、氟化氢,再到剧毒易燃的硅烷、磷烷等,它们共同支撑着晶圆蚀刻、薄膜沉积、离子注入等核心工艺环节。

然而,特气的价值与其危险性并存。其极高的纯度要求(常达6N,即99.9999%以上)、对微量杂质的极度敏感、以及部分气体的强腐蚀性或自燃爆炸性,对输送系统的每一个环节都提出了近乎苛刻的要求。在这条“生命线”上,一个看似不起眼但至关重要的部件——高纯隔膜阀(High Purity Diaphragm Valve),以其独特的设计和卓越的性能,成为了保障特气纯净、安全、稳定输送的“精密卫士”。

一、核心挑战:为何传统阀门难以胜任特气应用?

传统阀门如球阀、闸阀或截止阀在普通流体控制领域表现出色,但在特气环境中却暴露出致命弱点:

-

颗粒污染与死区陷阱: 阀腔内部结构复杂,存在难以彻底清洁的“死角”或“死区”。气体流经时,微粒容易在此处沉积、积聚,最终脱落成为污染源。对于对颗粒物数量有严苛限制(如每立方英尺中特定尺寸颗粒少于数个)的半导体工艺,这是不可接受的。

-

渗透污染与密封失效: 阀杆需要穿过阀体进行开关动作,此处必然存在动密封。即使采用填料密封,在高纯或超高真空环境下,大气中的氧气、水汽等仍可能通过微小的缝隙向系统内渗透,污染特气。同时,填料磨损也会产生颗粒物。

-

金属离子析出: 阀体、阀芯等金属部件与特气直接接触时,在特定条件下(如温度、湿度变化)可能发生微量的离子析出,污染气体。某些活性气体还会加速金属腐蚀,既污染气体又破坏阀门。

-

密封材料兼容性差: 普通弹性体密封材料(如橡胶)难以抵抗强腐蚀性特气(如Cl2, HF, WF6)的侵蚀,会快速老化、膨胀、降解,导致泄漏或产生分解污染物。

-

难以彻底清洁与灭菌: 复杂的内部结构使得CIP(在线清洗)和SIP(在线灭菌)效果难以保证,残留风险高。

二、精密堡垒:高纯隔膜阀的独特设计与核心优势

面对上述挑战,高纯隔膜阀凭借其革命性的设计理念脱颖而出:

-

革命性的“零死区”与“无阀杆密封”设计:

-

核心隔离元件: 一块柔性的隔膜(通常为高纯PTFE或PTFE内衬/复合材质)作为阀门的核心密封和隔离屏障。

-

无贯穿阀杆: 执行机构(手动、气动或电动)通过阀盖作用于隔膜上方的压块,推动隔膜向下变形,使其压紧在阀体底部的堰式结构(Weir)或直通式结构上,实现关闭。气体流路完全被隔膜隔离在阀腔内部。

-

彻底消除死区: 当阀门全开时,隔膜完全抬起,流路平滑、畅通、连续,形成近乎直管的效果,最大程度减少了可能滞留气体或颗粒的腔室空间,实现了真正的“零死区”。

-

根除渗透路径: 隔膜本身成为静态密封件,完全消除了阀杆动密封这一主要的污染渗透路径,保证了系统的超高密封性和洁净度。

-

-

极致洁净的材料与表面处理:

-

阀体材质: 首选高等级奥氏体不锈钢(如316L, 316L VIM/VAR – 真空感应熔炼/真空电弧重熔),确保低碳含量(<0.03%)和优异的耐腐蚀性。对于强腐蚀性气体,选用哈氏合金C-22/C-276、蒙乃尔合金或高纯镍基合金。

-

隔膜材质: 高纯PTFE是主流,提供极佳的化学惰性、宽广的温度范围和低渗透性。对于更高压力或温度需求,采用PTFE内衬弹性体(如EPDM, FFKM)或全金属隔膜(如哈氏合金波纹管)。

-

表面处理: 所有与介质接触的表面必须经过严格的电解抛光(Electropolishing, EP)。这不仅显著降低表面粗糙度(Ra值可达≤0.25μm甚至≤0.1μm),形成光滑、钝化的氧化铬层,极大减少颗粒附着和滞留,还去除了加工过程中嵌入的微小金属颗粒,有效抑制离子析出。

-

-

卓越的密封性能:

-

隔膜密封原理: 隔膜被压缩在阀体堰或阀座上,形成面密封。高纯PTFE隔膜具有优异的回弹性和密封力。

-

金属密封选项: 在超高真空(UHV)或要求绝对无有机物析出的场合,采用全金属隔膜阀,利用金属隔膜与金属阀座之间的精密配合实现密封。

-

极低泄漏率: 高纯隔膜阀的气体泄漏率通常要求远低于10⁻⁹ mbar·L/s (氦检漏),甚至达到10⁻¹² mbar·L/s级别,满足超高纯和超高真空系统的要求。

-

-

优异的化学兼容性与耐腐蚀性:

-

PTFE几乎能抵抗所有已知的特气腐蚀。

-

选用的金属材料(316L, 哈氏合金等)也针对特定气体进行了优化。

-

阀门设计确保所有湿润部件(Wetted Parts)均使用兼容材料,无薄弱环节。

-

-

易于清洁与灭菌(CIP/SIP):

-

光滑、连续的流道和零死区设计,使得清洁流体(如超纯水、溶剂、蒸汽)能够无障碍地流经整个阀门内部,实现高效、彻底的清洁和灭菌效果,无残留死角。

-

-

可靠性与长寿命:

-

结构相对简单,运动部件少(主要是隔膜变形)。

-

隔膜作为唯一的易损件,更换相对简便快捷。

-

正确的选型和操作下,使用寿命长,维护成本低。

-

三、性能巅峰:关键指标与严苛标准

评价一款高纯隔膜阀的性能,需关注以下核心指标:

-

洁净度:

-

颗粒控制: 符合SEMI或ISO Class X级洁净室对颗粒物数量的要求(如SEMI F57标准)。

-

非挥发性残留(NVR): 经过严格清洗后,阀门表面可萃取残留物极低(通常要求<1mg/m²或更低)。

-

金属离子析出: 严格控制可析出金属离子含量(如Fe, Cr, Ni等 < 1 ppb级别)。

-

-

泄漏率:

-

阀座泄漏率: 关闭状态下,阀座处的气体泄漏率(氦检漏法)。

-

外泄漏率: 阀体与阀盖等静态密封处的泄漏率。均需达到超高真空或超高纯系统的要求(10⁻⁹ 至 10⁻¹² mbar·L/s)。

-

-

表面处理:

-

表面粗糙度(Ra): 电解抛光后的Ra值(通常要求≤0.38μm, 高端应用≤0.25μm或0.1μm)。

-

钝化效果: 表面形成均匀、致密的钝化层。

-

-

材料认证:

-

提供材料成分分析报告(Mill Test Certificate)。

-

符合相关行业标准(如ASTM A270, ASME BPE)。

-

-

流量特性(Cv/Kv值): 在满足洁净要求的前提下,提供足够的流通能力。

-

压力与温度额定值: 满足特定工艺管道的设计压力和温度范围。

高纯隔膜阀的设计、制造和测试严格遵循一系列国际和行业标准:

-

SEMI Standards: SEMI F1 (气体系统组件), SEMI F19 (阀门), SEMI F57 (颗粒物测试)。

-

ASME BPE (Bioprocessing Equipment): 适用于生物制药行业,对材料、尺寸公差、表面光洁度、连接方式等有详细规定。

-

ISO 9001 / ISO 13485: 质量管理体系认证。

-

ASTM Standards: 如ASTM A270 (无缝和焊接奥氏体不锈钢卫生管), ASTM G61 (电化学临界点蚀温度测试)等。

-

3A Sanitary Standards: 主要针对食品和乳制品行业,但部分要求也适用于制药洁净流体。

四、选型与应用:精准匹配是关键

选择合适的特气高纯隔膜阀需综合考虑:

-

气体特性:

-

气体种类(惰性、腐蚀性、毒性、易燃易爆性、反应活性)。

-

纯度要求(6N, 7N?)。

-

工作压力和温度范围。

-

-

连接方式:

-

VCR (面密封卡套接头): 超高纯应用首选,金属垫片(通常镍)密封,可重复拆卸,泄漏率极低。

-

焊接: 提供最高级别的密封性(零泄漏风险)和洁净度(无接头死区),但不可拆卸。

-

快装卡箍: 多用于制药行业,便于拆卸清洗。

-

-

结构形式:

-

堰式: 最常用,隔膜压在凸起的堰上,密封性好,适用于大多数特气。

-

直通式: 流道完全笔直,压降最小,适用于浆料或要求压降极低的场合,但通常关闭密封性略逊于堰式。

-

-

驱动方式:

-

手动: 简单可靠,成本低。

-

气动: 实现远程、自动控制,速度快,适用于需要频繁开关或集成到自动控制系统的场景。

-

电动: 可实现精确位置控制和复杂调节(比例控制),但成本较高,在特气高纯领域应用相对气动少。

-

-

材料组合:

-

根据气体腐蚀性选择阀体/阀盖材料(316L, 316L VIM/VAR, 哈氏合金C22/C276, 蒙乃尔等)。

-

根据气体兼容性和操作条件选择隔膜材质(PTFE, PTFE内衬EPDM/FFKM, 全金属波纹管)。

-

-

认证要求:

-

特定行业(如半导体、制药)可能要求额外的认证(如CE, UL, FDA注册等)。

-

五、未来趋势:持续追求卓越与智能化

随着半导体工艺节点不断向5nm、3nm甚至更先进制程迈进,对特气纯度和洁净度的要求将达到前所未有的高度。高纯隔膜阀技术也在持续演进:

-

材料科学突破: 研发更高纯度、更低析出、更强韧耐用的新型隔膜材料和阀体合金;探索陶瓷等非金属材料的应用潜力。

-

制造工艺精益求精: 更精密的加工技术(如纳米级精度加工)、更先进的表面处理工艺(如纳米涂层、超镜面抛光)以追求Ra<0.1μm的极致表面。

-

设计优化: 进一步优化流道设计,追求更低的压降和更高的Cv值;改进隔膜结构和驱动方式,提升响应速度、密封寿命和可靠性。

-

智能化与数字化: 集成传感器(如压力、温度、位置、泄漏传感器),实现阀门状态实时监控、预测性维护和远程诊断,提升系统安全性和管理效率。

-

标准化与模块化: 推动更严格的国际标准统一,促进模块化设计,便于安装、维护和系统集成。

-

国产化进程加速: 随着中国半导体产业的崛起,国内企业在高纯阀门领域持续投入研发,技术水平和市场份额不断提升,逐步打破国外垄断。

结语

特气高纯隔膜阀,这个看似结构简单的工业部件,实则是保障半导体、光伏、生物制药等尖端产业生命线顺畅无阻的精密堡垒。其“零死区”、“无阀杆密封”的独特设计,结合顶级的材料、极致的表面处理和严苛的制造标准,共同铸就了它抵御污染、严防泄漏、保障安全的卓越性能。在科技日新月异、对纯净要求永无止境的今天,高纯隔膜阀的技术演进之路也将持续延伸,以更精密的守护,为人类探索微观世界和创造未来科技的征程,提供源源不断的纯净动力。它不仅是管道中的一个阀门,更是现代高精尖制造体系中不可或缺的“精密卫士”。

想了解更多关于特气高纯隔膜阀方面的信息,请登录深圳捷微洛克官网 https://www.jewellok.cn/product-category/high-purity-gas-system/ 了解更多资讯。

最新文章

SF₆控制阀:超稳定绝缘介质的精密管控技术

NO调节阀:驾驭“活性氮氧”的精密工程解决方案

SO₂减压阀:精准驾驭“酸性工业血脉”的专业工程解决方案

H₂S调压阀:驾驭“剧毒之王”与“腐蚀之源”的极限安全工程

CO控制阀:驾驭“无形杀手”与“重要原料”的终极安全博弈

C₂H₆调节阀:页岩气革命与裂解原料的精密控制核心

C₂H₄减压阀:驾驭“石化工业血液”与“高危爆炸物”的双重属性

ETO调压阀:驾驭“灭菌之王”与“致癌毒物”的双面挑战

CO2控制阀:驾驭相变与腐蚀双重挑战的精密压力管理专家

N2调节阀:工业“动力惰性气体”的精密流量控制中枢

标签

推荐产品

-

高压高纯特气焊接止回阀 低开启压力止回阀 316L不锈钢特气管道压力止回阀

-

超高纯特气不锈钢卡套接头 异径三通螺纹接头 自动对焊异径三通 VCR焊接接头 特气钢瓶接头 VCR五件套 VCR三件套

-

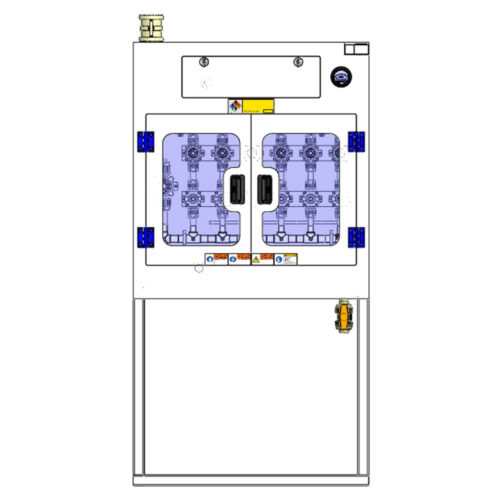

高纯度大宗特种气体压力控制与过滤系统 半自动BSGS特气柜 VMB特气柜 TMA特气柜 Scrubber尾气处理柜 特气分配柜 VDB特气柜 VDP特气柜

-

不锈钢外螺纹管VCR对接焊接头 超洁净焊接配件 超高纯特气管件配件 316L不锈钢特气卡压式管件

-

VCR高纯减压阀接头 高压减压接头和管件 VCR长焊接管接头 VCR短焊接管接头 VCR母头螺母 VCR公头螺母

-

高纯度特气LMR公接头管对管配件和接头 减压阀外螺纹接头 VCR母头螺母 VCR公头螺母

-

不锈钢外螺纹管对焊接头 316L不锈钢卡套外丝直通接头NPT螺纹转接头减压阀卡套接头 VCR接头 高纯特气微焊接头

-

高纯度气体配比系统 VMB阀门分流柜 高纯气体压力调节柜 VDB特气柜 BSGS特气处理系统