博客

Jewellok 是一家专业的压力调节器和阀门制造商和供应商。

NO调节阀:驾驭“活性氮氧”的精密工程解决方案

一氧化氮(NO)作为现代化学工业中不可或缺的关键中间体,广泛应用于硝酸生产、己二酸合成、尾气脱硝及精细化工等领域。其独特的化学活性、强氧化性、聚合倾向及生理毒性,对压力控制与流量调节设备构成了多维度的工程挑战。本文系统阐述了一氧化氮气体的核心物理化学性质及其引发的失效机理,深入论证了专用调节阀在材料选择、结构设计、密封体系及制造工艺等方面的特殊技术需求,旨在为涉及NO介质的工艺系统提供从选型设计到运维管理的完整技术参考框架。

一、一氧化氮气体的本质特性与工程挑战

1.1 化学活性的双重面孔

一氧化氮是氮氧化物家族中热力学不稳定但动力学相对稳定的成员。这种“亚稳态”特性使其既具备作为反应中间体的价值,又暗藏失控反应的隐患。

(1)强氧化性与自氧化反应

该反应速率随NO浓度平方呈正比,在高压、高浓度条件下极为迅速。NO₂进一步聚合或与水反应生成硝酸,由此引发的硝化腐蚀是NO系统材料失效的首要诱因。

(2)聚合与分解风险

该反应放热且可能引发压力异常波动,对调节阀的热力学稳定性控制提出严苛要求。

(3)与有机物的反应性

NO可与烃类、醇类等有机物发生亚硝化反应,生成亚硝胺等有害副产物。这意味着密封材料的选择必须排除与NO反应的有机物体系。

1.2 相态特征的工程映射

NO的临界温度为-93°C,临界压力为6.48 MPa。在常规工业温度下(如-20°C至50°C),NO可通过压缩实现液化。这一特性带来三重挑战:

-

气液两相流风险:减压或节流过程中,温度下降可能导致气相冷凝,形成高速液滴冲蚀。

-

密度剧烈变化:相变伴随密度跃变,破坏常规调节阀的流量特性曲线。

-

闪蒸与气蚀:液相NO在阀后压力骤降时急剧汽化,对阀内件造成冲击损伤。

1.3 毒性与安全边界

NO本身具有中等毒性,8小时时间加权平均容许浓度(PC-TWA)为5 mg/m³(约4 ppm),但其最危险的属性在于与空气接触后转化为剧毒的NO₂。NO₂的IDLH(立即危及生命或健康浓度)仅为20 ppm。因此,NO调节阀的本质安全设计必须同时考虑一次介质与二次转化产物的双重封锁。

二、NO调节阀的核心技术体系

2.1 材料科学:抵御硝化腐蚀与氧化侵蚀

(1)阀体与承压件

NO系统的材料选择必须遵循“钝化优先、惰性至上”原则。

-

首选方案:奥氏体不锈钢(316/316L) 凭借其致密的铬氧化物钝化膜,可有效抵抗干燥NO及NO₂的氧化性腐蚀。超低碳(L级)版本消除晶间碳化物析出风险,适用于焊接结构。

-

高性能方案:对于存在湿NO₂或痕量硝酸冷凝风险的苛刻工况,高钼不锈钢(如904L、254SMO) 或镍基合金(C-276、625) 提供更优的耐点蚀与耐还原性酸腐蚀能力。

-

禁忌材料:铜及铜合金(与NO反应生成亚硝酰络合物)、铝及铝合金(引发剧烈氧化反应)、普通碳钢(腐蚀速率过高)。

(2)阀内件

-

节流元件:采用沉淀硬化不锈钢(17-4PH,H1150D双时效) 或全哈氏合金制造,确保在高压差、高速气流下的尺寸稳定性与耐冲刷性。

-

密封面:司太立(Stellite)6号合金堆焊是工业标准解决方案,兼具红硬性、耐磨性与抗氧化性。

-

阀杆:表面强化处理(氮化或超音速火焰喷涂碳化钨)以抵抗填料区的往复摩擦与微动腐蚀。

(3)非金属密封材料

此乃NO调节阀设计的最高风险区域。

-

弹性体:全氟醚橡胶(FFKM) 是目前唯一经广泛验证可用于NO接触工况的弹性体材料。其全氟化主链对NO、NO₂及硝酸呈现化学惰性,体积变化率<5%。氟橡胶(FKM)仅限低温、低浓度、短期接触,不建议用于连续工况。

-

垫片与填料:柔性石墨具备优异的耐氧化性与热稳定性,但需控制氯离子含量以避免不锈钢应力腐蚀;膨体聚四氟乙烯(ePTFE) 提供优异的密封顺应性,但需确认其抗蠕变性能。

-

绝对禁用材料:丁腈橡胶(NBR)、乙丙橡胶(EPDM)、聚氨酯(PU)及所有含亚硝化促进剂组分。

2.2 结构设计:阻断反应路径与相变控制

(1)死区消除设计

NO在静止区或低流速区的驻留时间越长,聚合、歧化及与残留水分反应的概率越高。因此:

-

阀体流道采用全通径、流线型设计,消除环形凹槽、螺纹盲孔等结构。

-

底部排污口设置为标准配置,便于定期清除可能积聚的液相或分解残渣。

(2)防聚合与温控设计

-

夹套伴热结构:对于存在液化风险的工况,阀体应设计蒸汽或电伴热夹套,维持壁温高于当前压力下的露点温度,杜绝液相冷凝。

-

连续微流量:在间歇操作系统中,设置旁路微量吹扫(干燥氮气),维持介质处于运动状态,抑制聚合反应。

(3)多级降压技术

面对高压NO的减压需求,迷宫式或多孔套筒式阀芯是应对气蚀与冲蚀的最有效结构。其原理为:

-

将总压降分割为数十个微压降阶梯,使压力始终高于该温度下的汽化压力。

-

控制流速在15 m/s以下,避免高速粒子冲刷。

-

每一级流道转向产生湍流耗散,抑制能量集中释放。

(4)逸散排放控制

NO调节阀必须满足ISO 15848-1 BH级或更高逸散性排放标准。

-

波纹管密封(可选):对于剧毒介质应用,可在填料函下方增设金属波纹管组件,形成第一道绝对密封屏障。波纹管材质通常为316L或哈氏合金,采用多层薄壁结构,兼具耐压与挠性。

-

多重填料函:即便未配置波纹管,填料函应采用5圈以上柔性石墨环+中间隔离环+注脂环的组合结构。中间引漏接口为强制性配置,将潜在渗漏定向引至废气处理系统。

三、NO调节阀制造工艺与质量验证

3.1 清洁度控制

NO系统对污染物极其敏感。油脂、烃类残留物可与NO发生亚硝化反应,生成不稳定副产物甚至引发燃爆。

-

强制性脱脂处理:所有接触介质的部件必须经过工业级脱脂,验收标准参照ASTM G93-03 C级或更高,使用紫外线黑光灯或水浸润法检测残留油脂。

-

干燥与惰化:装配完成后,阀腔内需充入干燥氮气进行置换与正压保护,露点要求低于-40°C。

3.2 焊接与热处理

-

承压焊缝执行全焊透结构,100%射线检测(RT)或相控阵超声检测(PAUT)。

-

奥氏体不锈钢焊接后无需常规PWHT,但需控制层间温度≤150°C,采用低线能量工艺防止碳化物析出。

3.3 测试验证体系

(1)壳体强度试验

1.5倍设计压力,保压时间符合ASME B16.34要求,试验介质为洁净水或惰性气体。

(2)密封性测试

-

低压气密试验:0.6 MPa氮气,检测阀座与填料密封。

-

氦质谱检漏:对于关键应用,整阀进行氦气真空罩检漏,验收泄漏率≤1×10⁻⁶ Pa·m³/s。

(3)功能与流量特性测试

-

实测流量系数(Cv)、调节比(R)、滞环、死区、线性度等控制性能指标。

-

模拟全压差工况,验证阀内件抗气蚀能力。

四、NO调节阀选型、安装与运维要点

4.1 精准选型决策树

-

工况A:干燥气相NO,无冷凝风险 → 316L阀体,17-4PH阀芯,Stellite密封面,FFKM垫片/柔性石墨填料,可选波纹管。

-

工况B:含湿份或冷凝风险 → 904L或C-276阀体,全哈氏合金内件,强制伴热夹套,双波纹管+引漏设计。

-

工况C:高压液化NO → 多级降压阀芯,夹套伴热,阀前压力与温度联锁控制。

4.2 安装工程规范

-

坡度与排液:阀前管线应保持连续坡度(≥1:50)朝向阀门,阀后管线坡度背向阀门,最低点设置排液阀。

-

伴热先行:伴热系统必须在介质引入前完成调试并稳定运行。

-

吹扫规程:首次投用前,以干燥氮气进行三次压力-泄压循环置换,氧含量检测合格(<0.5%)后方可引入NO。

4.3 维护与监测

-

定期泄漏检测:使用NO/NO₂电化学传感器或光学气体成像仪,每月对填料区、法兰连接处进行扫描。

-

内件检查周期:建议每2年或根据运行工况累积(如开关次数)对阀内件进行解体检查,重点测量密封面磨损量、波纹管疲劳状态。

-

备件管理:备件密封件必须与原厂材质完全一致,严禁替代。

五、总结

NO调节阀是流程工业中技术要求最为密集的特种控制设备之一。其设计哲学远超越常规的压力与流量控制范畴,本质上是运用工程手段对一种“化学活性的氮氧自由基”进行时空约束与路径管控。

从抗硝化腐蚀的钼强化合金基体,到全氟化主链的分子级惰性密封;从抑制二聚反应的连续微流设计,到消除亚硝化风险的极端清洁制造——NO调节阀的每一项技术特征,均指向对介质化学本征活性的深刻理解与系统化工程反制。

在硝酸工业、尾气治理、精细化工乃至特种推进剂等前沿领域,NO调节阀已从单纯的工艺控制元件,演化为串联反应安全、资产保护与环境合规的关键安全屏障。随着化工装置向超大规模、超长周期运行发展,这一专业门类正向着智能化状态自诊断、预测性维护预警、零逸散本质安全的方向持续演进。

想了解更多关于NO调节阀方面的信息,请登录深圳捷微洛克官网 https://www.jewellok.cn/product-category/ultra-high-purity-regulators了解更多资讯。

最新文章

SO₂减压阀:精准驾驭“酸性工业血脉”的专业工程解决方案

H₂S调压阀:驾驭“剧毒之王”与“腐蚀之源”的极限安全工程

CO控制阀:驾驭“无形杀手”与“重要原料”的终极安全博弈

C₂H₆调节阀:页岩气革命与裂解原料的精密控制核心

C₂H₄减压阀:驾驭“石化工业血液”与“高危爆炸物”的双重属性

ETO调压阀:驾驭“灭菌之王”与“致癌毒物”的双面挑战

CO2控制阀:驾驭相变与腐蚀双重挑战的精密压力管理专家

N2调节阀:工业“动力惰性气体”的精密流量控制中枢

H₂减压阀:面向氢能时代的极限安全与精密控制技术

Xe调压阀:驾驭“黄金气体”与“深空动力之源”的极限精密控制工程

标签

推荐产品

-

特气隔膜阀外螺纹连接三通 不锈高纯度外螺纹三接头 不锈钢支管管件 公制卡套转NPT外螺纹直通

-

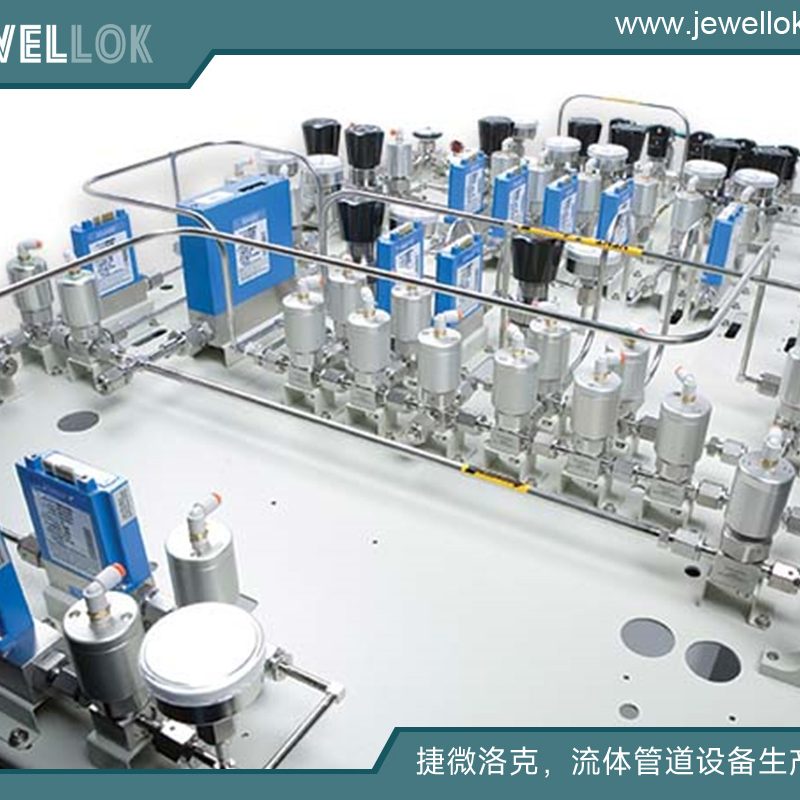

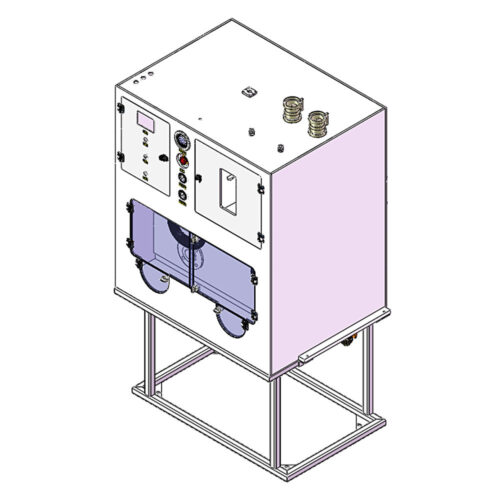

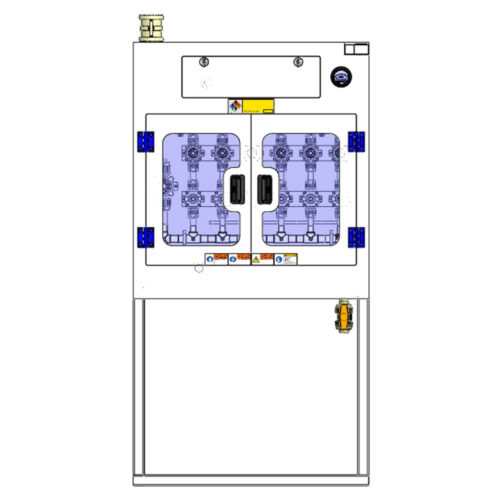

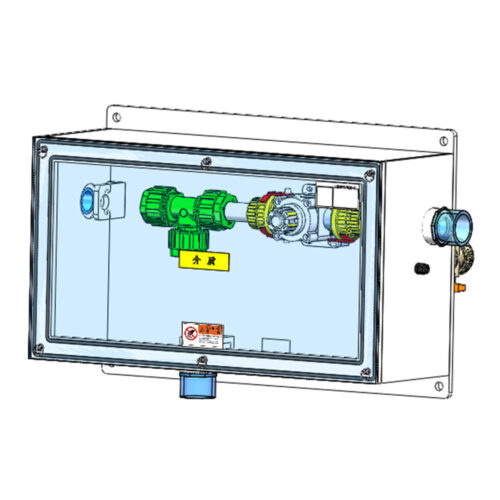

超洁净超高纯特气连接柜 气体阀门集成及阀组控制柜 VDP特气柜 防爆特气分配柜 特气汇流排系统

-

超高纯度不锈钢集中供气转换歧管面板系统,用于集成供气系统 高纯气体控制输送系统工程,高纯气体管道供气系统

-

高纯度气体配比系统 VMB阀门分流柜 高纯气体压力调节柜 VDB特气柜 BSGS特气处理系统

-

单瓶GC特气柜 VMB特气柜 全自动特气柜 单瓶双瓶三瓶手动全自动特气柜 特气架 VMP阀门分配箱

-

316L不锈钢三通 高纯高压特气接头 三通异径管接头 VCR接头 微焊接头 微焊三通 微焊弯头

-

MTRW 系列VCR微焊三通接头 不锈钢超高纯对焊 三通异径管 微焊接头 VCR短焊接管

-

低压小流量特气线路压力调节器 实验室高纯特气压力控制专用流体管道控制阀 EP特气减压阀 EP特气调压阀