博客

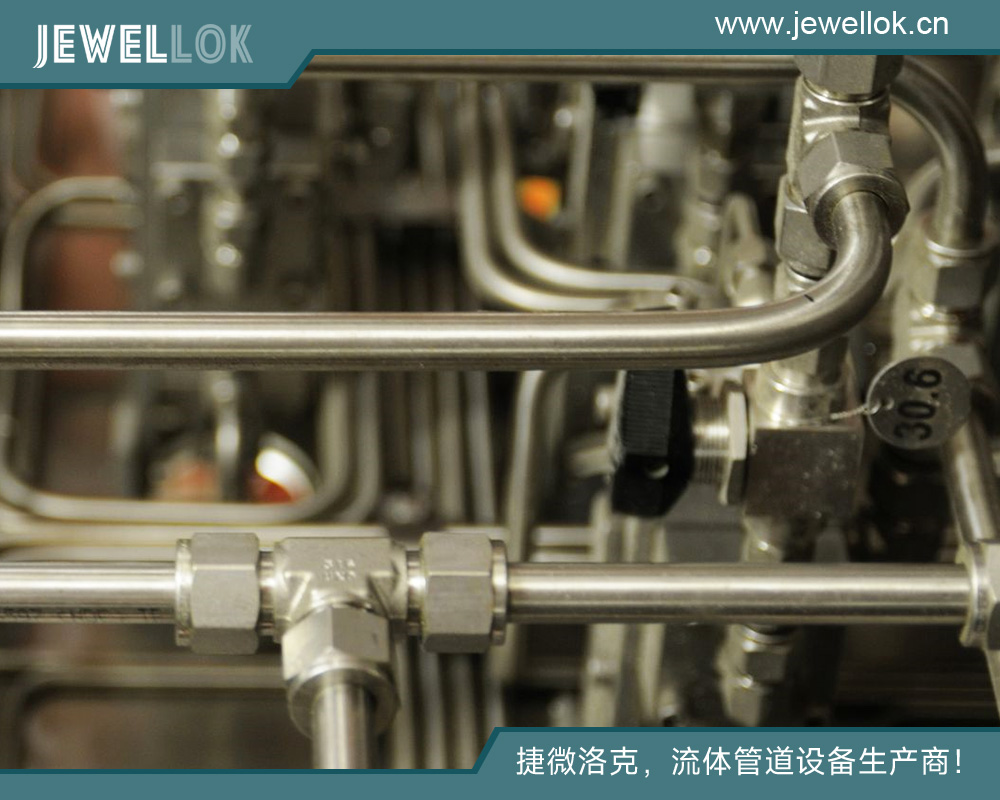

Jewellok 是一家专业的压力调节器和阀门制造商和供应商。

高纯气体减压阀:微观世界的气流“指挥官”与工艺安全的守护者

- 不锈钢特气高纯阀门供应商

- 316L特气减压阀, CGA接头特气减压阀, DISS接头特气减压阀, LED特气减压阀, VCR接口特气减压阀, 不锈钢特气减压阀, 光伏特气减压阀, 光纤特气减压阀, 半导体特气减压阀, 卡套连接特气减压阀, 双级特气减压阀, 太阳能电池特气减压阀, 实验室气体减压阀, 工业气体减压阀, 气体压力调节器, 气体调压阀, 特气减压阀, 特气减压阀 压力表, 特气减压阀 安全阀, 特种气体减压阀, 电子特气减压阀, 管道安装特气减压阀, 腐蚀性气体减压阀, 进口特气减压阀, 隔膜式特气减压阀, 面板安装特气减压阀, 高压特气减压阀, 高精度特气减压阀, 高纯气体减压阀

在现代高科技工业的血脉中,流淌着一种特殊的“血液”——高纯气体。从半导体芯片光刻刻蚀到生物医药的细胞培养,从光纤预制棒的沉积到实验室尖端分析,这些工艺的生命线维系于气体的极致纯净与精确控制。而在这条生命线的关键节点上,矗立着一位无声却至关重要的“指挥官”与“净化卫士”——高纯气体减压阀。它远非简单的压力调节装置,而是一个融合了精密机械、材料科学、流体力学及表面处理技术的系统工程,其性能直接关乎下游工艺的成败、产品的良率乃至整个系统的安全。

一、 高纯气体的严苛要求与减压阀的核心使命

高纯气体通常指纯度高于99.99%(4N)乃至达到99.9999%(6N)以上的特种气体。其“高纯”属性不仅指主体成分的纯度,更严格限制着各类杂质的含量,尤其是水分(H₂O)、氧气(O₂)、烃类(THC)、颗粒物等,其浓度常需控制在ppm(百万分之一)甚至ppb(十亿分之一)级别。任何微量的污染都可能导致灾难性后果:半导体器件中的氧杂质会形成缺陷态,降低载流子迁移率;光纤中的羟基(-OH)会造成特定波长的光信号衰减;医药生产中微生物污染可能使整批产品报废。

高纯气体减压阀的核心使命正是在此背景下定义的:

-

精确的压力调节与稳定输出:将气源(如钢瓶、管道)的不稳定高压(通常为15MPa或更高)一步或多步减压至工艺所需的、稳定可靠的低压(如0.1-0.8MPa),确保工艺设备在恒定压力下运行。

-

绝对的洁净度保持与污染防控:在减压过程中,阀内材料不得向气流中释放任何污染物(如金属离子、颗粒物、有机物蒸气),并能有效防止外部污染物的反向扩散。

-

卓越的密封性能:在关闭状态及整个工作范围内,实现零泄漏,防止珍贵气体损失、压力失控或外界空气渗入。

-

可靠的安全保障:具备过压保护功能,防止下游设备因意外超压而损坏。

二、 关键技术设计与材料选择:构筑纯净与精确的基石

为实现上述使命,高纯气体减压阀在设计与材料上需精益求精:

1. 材料体系:兼容性与洁净度的根本

-

阀体与核心部件:广泛采用316L、316L VIM(真空感应熔炼)+VAR(真空自耗重熔)级不锈钢。VIM+VAR工艺极大降低了材料中的杂质气体(O₂, H₂)和非金属夹杂物含量。对于腐蚀性、反应性特气(如HCl、SiH₄),则选用更高等级的合金(如哈氏合金C-276)或进行特殊的表面钝化处理(如EP级电抛光)。

-

密封材料:金属密封是首选,特别是对于超高纯和腐蚀性气体。采用软金属(如铜、镍)或硬质金属(不锈钢)与精密加工的表面形成线密封或面密封,实现无聚合物析出的绝对密封。对于非腐蚀性气体,也可选用经过严格脱气处理的特殊聚合物密封件(如PTFE、PCTFE、全氟醚橡胶),但需评估其渗透性和长期析出特性。

-

内部表面处理:阀体内腔、流道均需进行高等级电化学抛光(EP)。EP处理不仅能降低表面粗糙度(Ra值可达<0.4 μm),减少颗粒附着和气体滞留,还能形成一层致密的氧化铬钝化膜,显著提升耐腐蚀性,并减少金属离子的释放。

2. 结构设计:优化流场与杜绝死区

-

隔膜式减压原理:主流高纯减压阀采用隔膜式而非活塞式结构。其核心在于利用一个耐腐蚀的金属或聚合物薄膜(隔膜)将阀的驱动腔与气体流道完全隔离。这避免了活塞式结构中润滑油脂污染气体的风险,同时提供了快速的压力响应和稳定的控制。

-

流线型流道与零死区设计:内部流道设计力求平滑、连续,无锐角转折和突兀的腔体,以最小化湍流和防止颗粒物沉积。真正的“零死区”(Dead Volume Free)设计意味着在阀门关闭时,下游管线中的气体能被完全隔离,无残留空间,这对于气体切换、系统吹扫和分析仪器应用至关重要。

-

多级减压与内置安全阀:对于高压气源或要求出口压力极其稳定的场合,采用两级减压结构。第一级进行粗调,将压力降至中间值;第二级进行精调,确保出口压力不受入口压力波动影响。集成式安全阀(或泄压阀)能在出口压力意外超过设定安全值时自动开启泄压,提供被动安全防护。

3. 密封技术:保障系统完整性的生命线

除了前述的金属对金属主密封,阀杆的动态密封是另一关键。采用全波纹管(All-Bellows)密封设计是最高标准。波纹管将阀杆运动部件完全包裹在金属腔内,实现了运动部件与气体之间的绝对金属隔离,彻底杜绝了通过阀杆填料可能发生的微量渗漏。尽管成本高昂,但对于毒性、易燃、腐蚀性或要求极限纯度的气体,波纹管密封阀是强制选项。

三、 核心性能参数与选型考量

选配高纯气体减压阀时,需综合考虑以下参数:

-

入口与出口压力范围:匹配气源压力和工艺需求。

-

流量(Cv值):在给定压差下阀门的流通能力,需满足系统最大用气需求。

-

漏率:关闭状态下的气体泄漏率,通常要求≤1 x 10⁻⁹ atm cc/sec He(氦质谱检漏标准),超高要求场景需更低。

-

压力调节精度与稳定性:出口压力随入口压力变化(关闭特性)和随流量变化(供应特性)的偏移量越小越好。

-

材料兼容性:阀体、密封材料必须与所处理气体完全兼容,不发生反应、腐蚀或催化分解。

-

出气口连接标准:通常为VCR®、VCO®、Swagelok®等金属面密封接头,确保连接处超高密封性。

-

认证与标准:符合相关的行业标准,如SEMI(半导体设备与材料协会)关于气体输送系统组件的标准。

四、 应用场景:支撑前沿科技的隐形支柱

-

半导体与集成电路制造:在光刻、刻蚀、化学气相沉积(CVD)、离子注入等环节,精确控制硅烷(SiH₄)、磷烷(PH₃)、氦气(He)、高纯氮气(N₂)等气体的压力与流量,是保证芯片纳米级结构精确成型和电性能的关键。

-

光伏与光纤制造:用于多晶硅生产、薄膜太阳能电池沉积以及光纤预制棒MCVD、OVD工艺中特种气体的输送与控制。

-

分析仪器与实验室:为气相色谱(GC)、质谱(MS)、电感耦合等离子体(ICP)等精密分析仪器提供稳定、纯净的载气、燃气和辅助气,数据的准确性与重现性与之息息相关。

-

生物制药与医疗:在细胞培养、发酵过程控制、以及医疗呼吸气体(如医用氧、麻醉气体)的输送中,要求无菌、无热源、精确可控。

-

科研前沿领域:如核聚变实验中的低温供气系统、新材料合成中的保护气氛控制等。

五、 使用、维护与未来趋势

正确使用与维护是保证减压阀长期性能的关键:必须使用专用工具进行洁净安装;系统首次使用前需进行充分的吹扫和检漏;定期进行校准和性能测试。

未来,随着工艺精度的不断提升和新型特种气体(如金属有机化合物、高毒性气体)的应用,高纯气体减压阀的发展趋势将聚焦于:

-

智能化与集成化:集成压力、温度传感器和微处理器,实现数字设定、远程监控、自适应控制与故障诊断。

-

材料与涂层的创新:开发更具耐腐蚀性、更低吸附性的新型合金与陶瓷材料,以及功能化涂层(如类金刚石碳涂层DLC)。

-

极致的小型化与模块化:适应半导体设备集群(Tool Cluster)紧凑空间的需求,减少管线体积和死区。

-

更高的安全等级:针对硅烷等自燃性气体、砷烷等剧毒气体的更安全、更可靠的专用阀设计。

综上所述,高纯气体减压阀是现代高端制造业和科学研究中不可或缺的基础性关键部件。它以其精密的工程设计、卓越的材料性能和严格的质量控制,默默守护着气流的纯净与压力的稳定,如同一位精准而忠诚的指挥官,为前沿科技的每一次突破,奠定着可靠而纯净的基石。在选择和使用它时,必须深刻理解其技术内涵,方能确保整个气体输送系统的安全、高效与可靠运行。

想了解更多关于高纯气体减压阀方面的信息,请登录深圳捷微洛克官网 https://www.jewellok.cn/product-category/ultra-high-purity-regulators了解更多资讯。

最新文章

BF₃调压阀:驾驭“最强路易斯酸”的精密工程解决方案

SF₆控制阀:超稳定绝缘介质的精密管控技术

NO调节阀:驾驭“活性氮氧”的精密工程解决方案

SO₂减压阀:精准驾驭“酸性工业血脉”的专业工程解决方案

H₂S调压阀:驾驭“剧毒之王”与“腐蚀之源”的极限安全工程

CO控制阀:驾驭“无形杀手”与“重要原料”的终极安全博弈

C₂H₆调节阀:页岩气革命与裂解原料的精密控制核心

C₂H₄减压阀:驾驭“石化工业血液”与“高危爆炸物”的双重属性

ETO调压阀:驾驭“灭菌之王”与“致癌毒物”的双面挑战

CO2控制阀:驾驭相变与腐蚀双重挑战的精密压力管理专家

标签

推荐产品

-

316L不锈钢超高纯气体十字接头 长臂三通接头 VCR十字对接头 VCR接头 微焊接头 微焊三通 微焊弯头

-

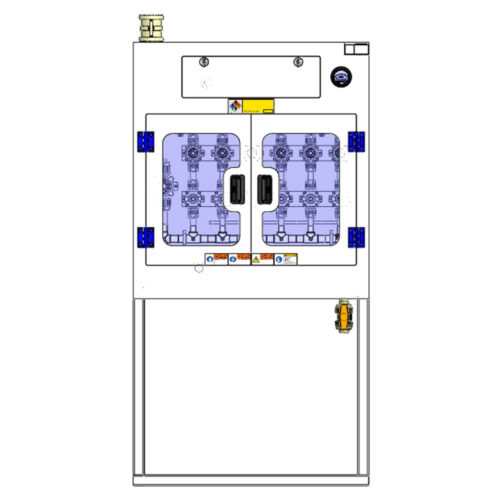

316L不锈钢单级减压控制面板 高纯半导体流体输送系统控制专用压力调节面板阀组汇流排

-

316L不锈钢低压密封气动隔膜控制阀 超高纯特殊气体隔膜控制阀 低压氮气调压阀 低压手动隔膜阀

-

验室特种气体管道系统 Scrubber尾气处理系统 二次配气体管道 高纯气体管道 气体减压阀 气体汇流排 气体配比器 VMB特气柜

-

超高纯特气输送系统 实验室气体管道系统 工业气体管道系统 电子特气管道系统 大宗气体管道供应系统 气体监控报警系统

-

高纯度气体配比系统 VMB阀门分流柜 高纯气体压力调节柜 VDB特气柜 BSGS特气处理系统

-

VMB阀组面板 高纯度特气分配箱 全自动和半自动GC特气柜 BSGS特气柜 VMB特气柜 TMA特气柜

-

超高纯度气瓶连接阀接头 实验室气瓶连接器接头 特气管道接头 VCR接头 微焊接头 微焊三通 微焊弯头