博客

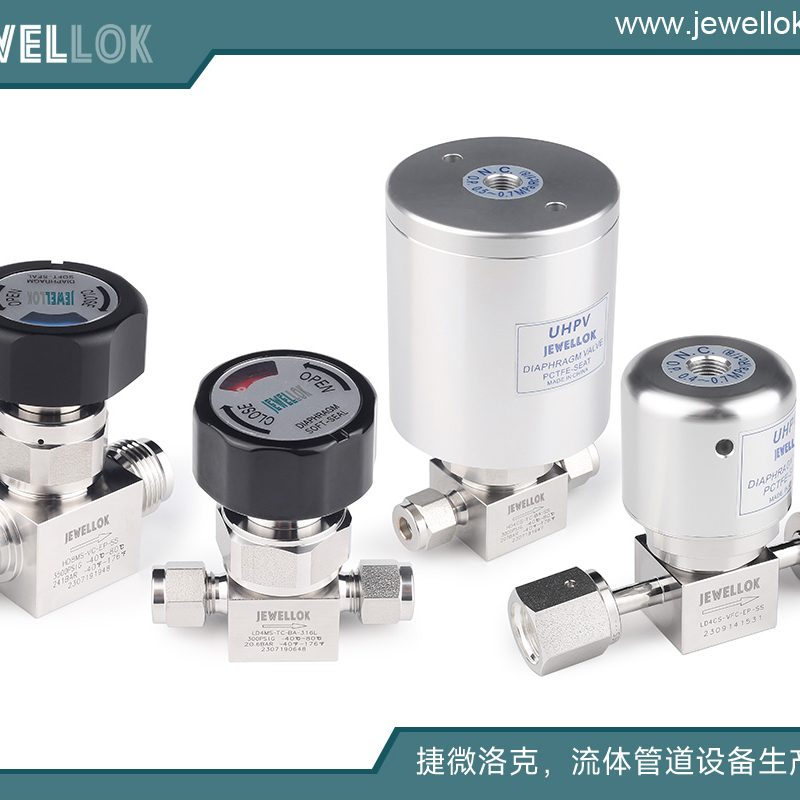

Jewellok 是一家专业的压力调节器和阀门制造商和供应商。

特气减压阀:高纯工艺的精密压力守护者

- 不锈钢特气高纯阀门供应商

- 316L 减压阀, LED减压阀, 不锈钢减压阀, 光伏减压阀, 光纤减压阀, 减压阀 Cv值, 半导体减压阀, 双级减压阀, 太阳能减压阀, 实验室减压阀, 无析出减压阀, 显示屏减压阀, 气体调压阀, 波纹管减压阀, 特气减压阀, 特气减压阀价格, 特气减压阀厂家, 特气减压阀品牌, 特气减压阀哪家好, 特气减压阀生产厂家, 特种气体减压阀, 生物制药减压阀, 电子级气体减压阀, 耐腐蚀减压阀, 芯片减压阀, 超洁净减压阀, 进口减压阀, 金属波纹管密封减压阀, 防腐减压阀, 零泄漏减压阀, 高精度减压阀, 高纯减压阀报价, 高纯减压阀推荐, 高纯气体减压阀, 高纯气体系统减压阀

特气减压阀:高纯工艺的精密压力守护者

在半导体晶圆制造的蚀刻环节,当极其昂贵且剧毒的磷化氢(PH₃)气体以精确到毫升/分钟级别的流量进入反应腔室时;在生物制药的细胞培养中,当维系细胞活性的高纯二氧化碳(CO₂)需要恒定的分压时;在光纤拉制的超高温环境中,当高纯氦气(He)必须稳定地维持其保护氛围时——这些精密工艺成败的关键,往往系于一个看似简单却极其核心的部件:特种气体(特气)减压阀。它不仅仅是简单的压力调节装置,更是现代高精尖产业中保障气体纯度、稳定流量与生产安全的精密“压力守门人”。

一、 特气的特殊性与减压阀的核心使命

特气之所以“特”,源于其苛刻的应用场景对气体品质提出的极致要求:

-

超高纯度(UHP): 半导体制造中,即使是十亿分之一(ppb)级别的杂质也可能导致芯片良率灾难性下降。特气纯度常要求达到 99.999% (5N) 甚至 99.9999% (6N) 以上。

-

强腐蚀性与高毒性: 如氟化氢(HF)、氯气(Cl₂)、氨气(NH₃)、硅烷(SiH₄)等,不仅腐蚀设备,一旦泄漏对人员安全构成巨大威胁。

-

高活性与易燃易爆性: 硅烷、磷烷(PH₃)、乙硼烷(B₂H₆)等在空气中极易自燃或爆炸。

-

高附加值: 许多电子级特气价格昂贵,任何浪费或污染都意味着巨大损失。

特气减压阀的核心使命由此确立:

-

安全第一: 可靠地将气瓶/管路的高压(通常 150-300 barg)安全降低到下游设备或工艺所需的稳定低压(如 0.5-10 barg),防止高压冲击损坏精密设备或引发安全事故。这是减压阀存在的根本意义。

-

守护纯度: 在整个减压过程中,必须绝对避免引入任何外部污染(颗粒、水分、油分、金属离子)或内部材料析出物污染气体。

-

精密稳压: 无论上游气源压力如何衰减(如气瓶快用完时),或下游流量如何波动,减压阀出口压力必须保持高度稳定(通常要求稳定性在 ±1% FS 或更高精度),这是保证工艺重复性和产品质量的关键。

-

可靠密封: 对剧毒、易燃、强腐蚀性气体,必须实现零泄漏(通常要求氦检漏率低于 1×10⁻⁸ cc/sec He),确保操作人员安全和环境合规。

二、 特气减压阀的关键技术与设计精髓

为了完成上述苛刻使命,特气减压阀采用了远超普通工业减压阀的设计理念和制造工艺:

-

材料选择的严苛性:

-

本体材料: 首选高等级不锈钢(如 316L VIM/VAR – 真空感应熔炼/真空电弧重熔),确保极低的本体金属杂质析出风险,并具备优异的耐腐蚀性。对于氢氟酸(HF)等强腐蚀介质,需采用耐蚀合金如哈氏合金 C-276 或 Monel。

-

膜片(核心元件): 金属波纹管(通常为 316L)是特气减压阀的黄金标准。它完全消除了传统弹性体(如橡胶)膜片可能带来的有机污染物析出、吸附气体、渗透和老化失效问题,实现全金属密封,无死体积,且寿命极长。特殊应用下也有采用镀金金属膜片。

-

阀座与阀芯: 常采用硬质合金配对(如 PCTFE vs 316L,或更高级的 Sapphire vs Sapphire),确保耐磨、耐腐蚀、密封可靠且不易产生颗粒。高精度研磨保证密封线接触良好。

-

密封件: 在必须使用垫圈的地方(如阀盖密封),通常仅限于使用经过严格脱气处理的高纯度金属(如银、镍、铜)或特定全氟醚橡胶(如 Kalrez®、Chemraz®),并尽可能减少其使用数量和接触面积。

-

-

极致的内表面处理:

-

电化学抛光(EP): 阀体、阀盖、膜片腔等所有气体流经的内表面必须进行高等级电化学抛光。这不仅大幅降低表面粗糙度(Ra 值通常要求 < 0.25 μm),减少颗粒吸附和滞留点,更关键的是在表面形成一层致密、化学惰性强的铬氧化物钝化层,极大抑制金属离子析出。

-

清洗与钝化: 在 EP 后,需进行多道次严格的高纯溶剂(如超纯水、IPA)清洗,去除任何加工残留物,并进行最终钝化处理以强化保护层。整个过程需在洁净室环境下进行。

-

-

无油润滑与颗粒控制:

-

绝对禁油: 所有制造、装配、测试环节严格禁油。装配人员需佩戴无尘手套,在洁净室(ISO Class 4 或更高)中操作。

-

超高洁净度包装: 阀门出厂前需进行高纯气体(如 N₂)吹扫,并采用双层洁净袋(内层为静电耗散材料)在充氮保护下真空密封包装,确保开箱即用(FIT – Factory Integrated Testing)的洁净度。颗粒控制通常要求符合 SEMI 标准(如 SEMI F57)。

-

-

特殊结构与功能设计:

-

波纹管隔离式(Diaphragm Isolation): 这是特气减压阀最主流的结构。金属波纹管将调节弹簧腔与气体通路完全物理隔离,彻底防止弹簧腔可能存在的微量污染物(或润滑脂蒸汽)进入气体流路,也防止有毒/易燃气体泄漏到环境中。

-

双级减压(Two-Stage): 对于出口压力稳定性要求极高(如 < ±0.5% FS)或入口压力波动极大的场合,采用两级减压串联。第一级进行粗减压,第二级进行精密的微调稳压,显著提高整体稳定性。常见于半导体关键制程供气系统(VMB/VMP)。

-

内置过滤器(可选): 部分高端减压阀在入口或出口端集成烧结金属过滤器(如 0.003 μm 的 ULPA 级),拦截上游可能存在的颗粒,保护下游设备及阀门自身阀座阀芯。

-

泄压阀(Relief Valve)集成: 作为安全冗余,当主阀失效导致下游超压时,内置泄压阀自动开启泄压,保护下游设备安全。

-

紧凑型设计: 减少死体积(Dead Volume),便于吹扫置换,提高气体利用率和系统响应速度。

-

-

严格测试与认证:

-

泄漏测试: 氦质谱检漏是标配,确保所有静密封和动密封点(如阀杆)的泄漏率远低于行业标准(如 SEMI 标准)。

-

颗粒测试: 通过粒子计数器测量流经阀门后气体中的颗粒增加量。

-

金属离子析出测试: 将阀门接入高纯水或溶剂循环系统,分析特定时间后溶液中金属离子浓度的增量。

-

性能测试: 入口压力衰减测试(测试锁定性能)、出口压力稳定性测试(测试稳压精度)、流量特性测试。

-

材料兼容性认证: 确保阀门所有接触气体的材料与该特气长期兼容。

-

行业标准认证: 符合 SEMI(半导体设备与材料国际协会)、CE、UL 等严格规范。

-

三、 应用场景与选型要点

特气减压阀是以下高科技产业的“刚需”:

-

半导体制造: IC 前道制程(光刻、刻蚀、CVD、离子注入、掺杂)中各种电子气体、反应气体、掺杂剂的输送。

-

平板显示(FPD): LCD/OLED 面板生产中的相似气体应用。

-

光伏产业: 多晶硅、薄膜太阳能电池制造中的硅烷、氨气、氢气等。

-

光纤预制棒与拉丝: 保护气和反应气(He, Cl₂, SiCl₄, GeCl₄)的精密控制。

-

生物制药与实验室: 细胞培养、发酵罐中的 CO₂/O₂/N₂ 混合气控制,分析仪器(GC, MS)的载气、燃气减压。

-

研究机构: 涉及高纯、有毒、腐蚀性气体的各种前沿研究。

选型时需重点关注:

-

气体介质: 这是首要决定因素。必须明确气体的名称、纯度等级、腐蚀性、毒性、易燃易爆性。

-

入口压力(P1)与出口压力(P2)范围: 明确气源最高压力和工艺所需压力范围及稳定性要求(单级 vs 双级)。

-

流量需求(Cv 值): 根据最大、最小工作流量选择合适通径的阀门。

-

连接方式: VCR®、VCO®、Swagelok®、NW/KF 等,需匹配管路系统。

-

材料兼容性: 确认阀体、膜片、阀座阀芯、密封材料与所通气体完全兼容。

-

洁净度等级: 根据工艺要求选择相应的颗粒和析出控制水平。

-

安全认证: 符合应用地区的安全法规要求(如 CE 的 PED 指令)。

-

品牌与服务: 选择信誉良好、能提供本地化技术支持和备件的品牌(如 Swagelok、Parker、Fujikin、GCE、Rotarex 等专业厂商)。

四、 使用、维护与未来趋势

正确使用与维护是保障特气减压阀长期可靠运行的关键:

-

规范安装: 由专业人员在洁净环境下操作,遵循力矩要求紧固接头,连接后务必进行严格的泄漏测试(He 检)。

-

充分吹扫: 系统启用或更换气瓶后,必须用高纯惰性气体(如 N₂)对减压阀及下游管路进行充分吹扫,置换空气和杂质。

-

严禁超压: 入口压力不得超过阀门额定最大值,出口压力设定不得超过允许范围。

-

定期校验与维护: 根据使用频率和气体性质,定期(通常每半年至一年)对出口压力设定值、稳定性以及泄漏情况进行校验。当发现压力无法稳定、泄漏超标或调节困难时,应及时返厂检修或更换。切勿自行拆卸!

-

专业报废: 处理用于剧毒、易燃易爆气体的减压阀时,必须按规范彻底吹扫净化,并交由有资质的机构处理。

未来发展趋势:

-

智能化与数字化: 集成压力传感器、温度传感器和通讯接口(如 IO-Link),实时监控阀门状态(压力、温度、泄漏预警)、进行远程设定和故障诊断,实现预测性维护。

-

更高纯度与更低析出: 材料科学和表面处理技术的进步将持续推动阀门满足未来更严苛的纯度要求(如 3nm 及以下半导体节点)。

-

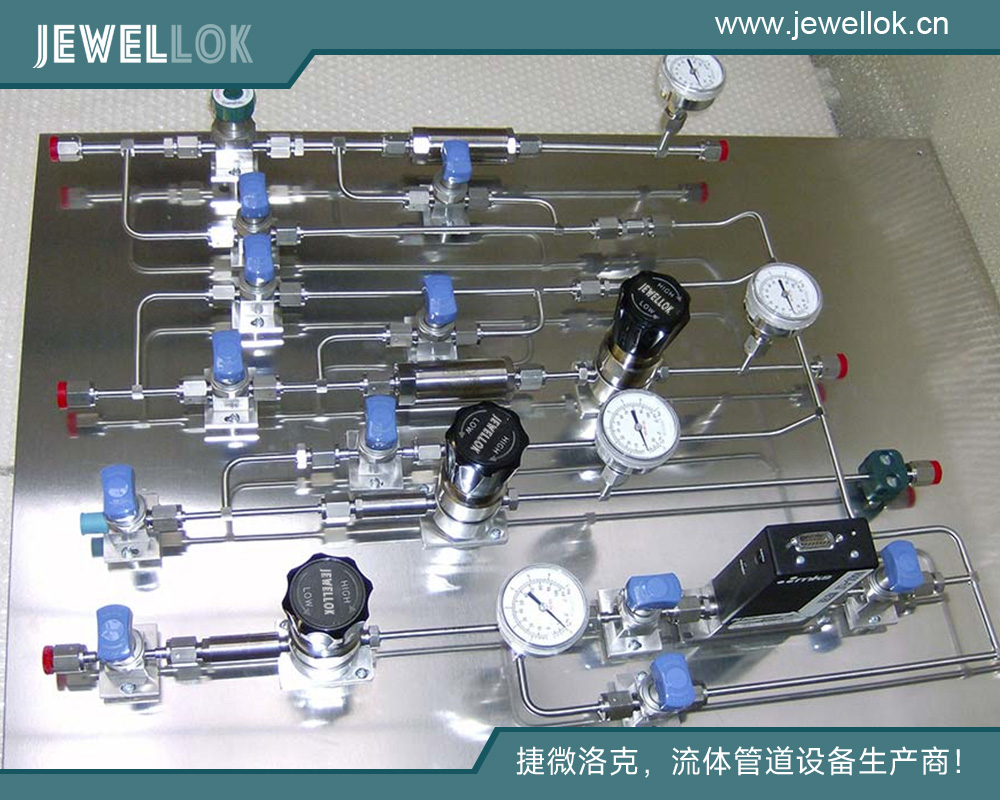

模块化与集成化: 将减压阀、截止阀、过滤器、压力表/传感器等集成在一个紧凑的模块(如 Gas Stick)中,减少接头和潜在泄漏点,提高系统集成度和可靠性。

-

新材料应用: 探索陶瓷、特种涂层等新材料在关键部件(阀座、阀芯)上的应用,以追求更长的使用寿命和更卓越的耐腐蚀性能。

-

针对新兴特气的优化: 随着芯片制造中新型前驱体(如金属有机物)和蚀刻气体(如高活性氟碳化合物)的应用,阀门需要持续进行材料兼容性和性能优化。

结语

特气减压阀,这个在庞大工业设备中看似微小的组件,实则是维系高纯气体“生命线”稳定与纯净的精密心脏。它集材料科学、精密机械加工、表面工程和极致质量控制于一身,是现代半导体、显示面板、光伏、生物医药等尖端产业不可或缺的基础保障。每一次精准的纳米级蚀刻,每一片高良率晶圆的诞生,每一根低损耗光纤的拉制,背后都离不开这些默默无闻的“压力守门人”毫厘不差的精密调控与无瑕守护。理解其核心技术、严谨选型、规范使用并妥善维护,是确保高科技产业安全、高效、高质量发展的基石。随着科技的不断跃进,特气减压阀也将持续进化,以更高的智慧、更纯的保障,服务于人类探索微观世界与创造未来的伟大征程。

想了解更多关于特气减压阀方面的信息,请登录深圳捷微洛克官网 https://www.jewellok.cn/product-category/high-purity-gas-system 了解更多资讯。

最新文章

深度解析:为什么高压系统离不开多级压力调节器?

半导体工艺气体输送系统:超高纯耐腐蚀减压阀

香港氦气减压阀厂家深度解析:技术前沿、主流供应商与选型攻略

台湾氮气减压阀供应商:技术解析与市场主流品牌选型指南

菲律宾氩气减压阀厂家:市场格局与技术选型指南

台湾专业氮气减压阀供应商有哪些?市场主流品牌与选型指南

BCl₃减压阀:驾驭“高活性氯化硼”的精密工程解决方案

BF₃调压阀:驾驭“最强路易斯酸”的精密工程解决方案

SF₆控制阀:超稳定绝缘介质的精密管控技术

NO调节阀:驾驭“活性氮氧”的精密工程解决方案

SO₂减压阀:精准驾驭“酸性工业血脉”的专业工程解决方案

标签

推荐产品

-

VCR焊接弯头 半导体用超高纯不锈钢迷你管对接焊接弯头 VCR长焊接管弯头 VCR短焊接管弯头

-

316L不锈钢卡套接头 异径三通接头 不锈钢316L高纯对焊接头 焊接管件金属面密封 内外螺纹接头 VCR接头 自动焊接头

-

超高纯度气瓶连接阀接头 实验室气瓶连接器接头 特气管道接头 VCR接头 微焊接头 微焊三通 微焊弯头

-

VMB阀组面板 高纯度特气分配箱 全自动和半自动GC特气柜 BSGS特气柜 VMB特气柜 TMA特气柜

-

一级特气供气控制面板 两进一出手动切换 双级自动切换供气面板 供气阀组汇流排

-

不锈钢高纯度减压VCR接头 减压阀管件VCR接头 VCR五件套 VCR三件套 VCR母头螺母 VCR公头螺母

-

高纯半自动316L不锈钢汇流排,氮气高压控制面板,带半导体阀组面板特气隔膜阀

-

高纯度特殊气体不锈钢管件母接头 不锈钢管到管件连接配件 特气管道内螺纹接头 VCR母头螺母 VCR公头螺母