博客

Jewellok 是一家专业的压力调节器和阀门制造商和供应商。

超高压气体减压阀:原理、技术与应用前沿

在现代工业与科技领域,高压气体技术扮演着至关重要的角色。从深海勘探、航空航天、化工合成到新兴的氢能源汽车和超临界流体萃取,无数应用场景依赖于稳定、可靠的高压气源。然而,将气体从数百甚至上千巴(Bar)的瓶压或系统压力,安全、精确地降至可用的工作压力,是一项极具挑战性的任务。承担这一核心使命的关键部件,便是超高压气体减压阀。它不仅是压力调节的“咽喉要道”,更是整个高压系统的“安全卫士”。本文将深入探讨超高压气体减压阀的工作原理、核心设计挑战、关键技术指标及其在各前沿领域的应用。

一、 超高压气体减压阀的定义与工作原理

超高压气体减压阀是一种自动调节阀,其入口压力(P1)通常高于1000Bar(约100MPa),甚至可达3000Bar以上,出口压力(P2)则根据需求稳定在某个较低的设定值。其核心功能是:无论入口压力如何波动(随着气瓶内气体消耗而逐渐降低),或下游用气量如何变化,都能保持出口压力的稳定。

其工作原理主要基于力平衡机制,最常见的是弹簧负载式:

- 关闭状态:在非工作状态下,高压气体作用在阀瓣(Valve Poppet)上,同时预压的调压弹簧(Main Spring)通过膜片(Diaphragm)或活塞(Piston)将阀瓣紧紧压在阀座(Seat)上,阀门处于关闭状态。

- 开启与调压:顺时针旋转调节手轮,压缩调压弹簧,产生的向下的作用力传递到膜片/活塞上,推动阀杆和阀瓣离开阀座。高压气体得以从高压腔流入低压腔,出口压力开始建立。

- 平衡状态:出口压力(P2)同时作用在膜片/活塞的下方(或另一侧),产生一个向上的反馈力。当这个反馈力与调压弹簧的向下的力达到平衡时,膜片/活塞组件处于一个相对静止的位置,阀瓣的开度也随之固定。此时,出口压力稳定在预设值。

- 自动调节:

- 当下游用气量增加,导致P2有下降趋势时,反馈力减小,调压弹簧的力推动阀瓣进一步开启,增加气体流量,使P2回升至设定值。

- 当下游用气量减少,导致P2有上升趋势时,反馈力增大,推动阀瓣向关闭方向移动,减少流量,使P2回落至设定值。

- 当入口压力(P1)下降时,为了维持相同的出口流量和压力,需要更大的阀瓣开度。反馈力因P2暂时不变而保持不变,弹簧力便会推动阀瓣开得更大,直到在新的P1下重新达到流量和压力的平衡。

这种闭环的反馈调节机制,使得减压阀能够实现出色的稳压性能。

二、 超高压环境下的核心设计挑战与关键技术

与常规减压阀相比,超高压工况带来了极其严苛的挑战,其设计和材料选择堪称工程技术上的巅峰。

极端压力下的结构完整性与材料科学:

- 挑战:在1000-3000Bar的压力下,材料的选择直接决定成败。阀体、阀座、阀瓣等承压部件必须承受极高的静压和交变应力,防止爆裂或疲劳失效。同时,高压气体分子渗透性极强,对材料的致密性要求极高。

- 技术:广泛采用超高强度不锈钢(如17-4PH、15-5PH)、马氏体时效钢(Maraging Steel)、镍基高温合金(如Inconel 718)甚至钛合金。这些材料经过真空熔炼和锻造,具有极高的强度、韧性和抗疲劳特性。阀体多采用整体锻造结构,避免焊接带来的潜在弱点。

高压下的密封技术:

挑战: 超高压气体极易从微米级的缝隙中泄漏。静态密封(阀体与阀盖之间)和动态密封(阀杆与阀盖之间)是技术难点。

技术:

- 金属-to-金属密封(Metal-to-Metal Seal):这是超高压阀门的首选。利用阀瓣与阀座两个精密加工的金属表面(通常采用锥面或球面配合)在极高压力下发生微变形,形成极其紧密的密封。常用材料组合包括司太立(Stellite)硬质合金对不锈钢,具有极高的耐磨性和抗冲蚀性。

- 自紧式密封(Self-Energizing Seal):如“Bridgman”原理密封,压力越高,密封件被挤压得越紧,密封效果越好。

- 零泄漏填料:对于阀杆动态密封,采用特殊的聚合物填料(如RPTFE、PEEK)或金属波纹管(Bellows)密封。波纹管将阀杆与过程流体完全隔离,实现绝对零泄漏,是氢气等危险介质应用的黄金标准。

压力降与热力学效应(焦耳-汤姆逊效应):

挑战: 气体在节流(通过阀口)减压时,由于焦耳-汤姆逊效应,温度会发生剧烈变化。大多数气体(如氢气、氮气、空气)减压时会急剧降温,可能导致阀内部结冰、材料脆化、密封失效。反之,某些气体如氦气则会升温。

技术:

- 多级减压设计: 将总的压差分配在两个或更多的减压级中。第一级将压力从例如1500Bar降至500Bar,第二级再从500Bar降至20Bar。每一级的温降大幅减小,使得系统热管理成为可能。这是超高压减压阀最核心的解决方案之一。

- 加热设计: 为阀体加装加热套或内置加热元件,补偿减压带来的温降,防止结冰。

- 流道优化:通过CFD(计算流体动力学)仿真优化流道形状,减少湍流和局部热点/冷点。

抗冲蚀与耐磨性:

挑战: 高速流动的高压气体如同砂砾一般,对阀口、阀座等节流部位产生强烈的冲蚀(Erosion)磨损,导致密封失效和性能衰减。

技术: 在关键节流部位使用超硬材料,如碳化钨(Tungsten Carbide)、陶瓷(Ceramic)或钻石(Diamond)涂层,极大提升部件的使用寿命。

三、 关键性能指标与选型要点

在选择一款超高压气体减压阀时,需重点关注以下技术指标:

- 最大入口压力(Max Inlet Pressure):阀体能承受的最高压力,必须高于气源最大压力。

- 出口压力范围(Outlet Pressure Range):阀能够稳定调节的压力区间。

- 流量特性(Flow Capacity):常用Cv值或KV值表示,决定了在给定压差下能通过的最大气体流量。

- 稳压精度(Regulation Accuracy):出口压力随入口压力变化(稳压性)或流量变化(流量特性)的波动范围,值越小越好。

- 关闭压力(Lock-up Pressure):流量降为零时,出口压力的上升值。优秀的阀门关闭压力攀升很小。

- 密封等级(Leakage Class):阀座和内、外密封的泄漏率标准,如ANSI IV、 V、 VI级或零泄漏。

- 材料兼容性(Material Compatibility):所有与介质接触的材料必须与所处理的气体兼容(例如,氢气环境需抗氢脆材料)。

四、 前沿应用领域

氢能源经济:

- 氢燃料电池汽车(FCEV):将储氢瓶中的35MPa或70MPa高压氢气减压至电池堆所需的低压(通常<1Bar)。这是目前超高压减压阀最引人注目的应用,要求极高的安全性、轻量化和快速响应。

- 氢气加注站(H2 Refueling Station):站内的储罐压力甚至高于车载瓶,需要大流量、多级减压的撬装系统将压力降至加注压力。

深海技术与航空航天:

- 深海潜水器/工作站: 用于调节生命支持系统和浮力控制系统中高压气体的供应。

- 火箭推进系统:控制高压氦气等惰性气体,用于推进剂的增压和输送。

工业与科研:

- 超临界流体萃取(SFE): 使用超临界CO2(压力可达300Bar以上)作为溶剂,减压阀用于精确控制分离过程的压力。

- 化工过程:各种高压反应器的进料气体压力控制。

- 材料测试: 为高压釜、疲劳测试机等设备提供稳定的高压气源。

- 气体激光器:为高功率激光器提供精确压力控制的气体混合物。

五、 结论

超高压气体减压阀是现代高压技术体系中一颗璀璨的明珠,它集材料科学、精密机械、热力学和流体力学于一体,其技术水准直接决定了诸多高端应用的可行性与安全性。随着氢能源、深海开发、航空航天等战略新兴产业的飞速发展,对超高压减压阀提出了更高压力、更大流量、更小体积、更智能控制(如配备压力传感器和电控单元)的苛刻要求。未来,其发展将继续向着高可靠性、高集成度、智能化的方向迈进,为人类探索和利用极端环境提供不可或缺的技术支撑。

想了解更多关于超高压气体减压阀方面的信息,请登录深圳捷微洛克官网 https://www.jewellok.cn/product-category/ultra-high-purity-regulators 了解更多资讯。

最新文章

BF₃调压阀:驾驭“最强路易斯酸”的精密工程解决方案

SF₆控制阀:超稳定绝缘介质的精密管控技术

NO调节阀:驾驭“活性氮氧”的精密工程解决方案

SO₂减压阀:精准驾驭“酸性工业血脉”的专业工程解决方案

H₂S调压阀:驾驭“剧毒之王”与“腐蚀之源”的极限安全工程

CO控制阀:驾驭“无形杀手”与“重要原料”的终极安全博弈

C₂H₆调节阀:页岩气革命与裂解原料的精密控制核心

C₂H₄减压阀:驾驭“石化工业血液”与“高危爆炸物”的双重属性

ETO调压阀:驾驭“灭菌之王”与“致癌毒物”的双面挑战

CO2控制阀:驾驭相变与腐蚀双重挑战的精密压力管理专家

标签

推荐产品

-

MTRW 系列VCR微焊三通接头 不锈钢超高纯对焊 三通异径管 微焊接头 VCR短焊接管

-

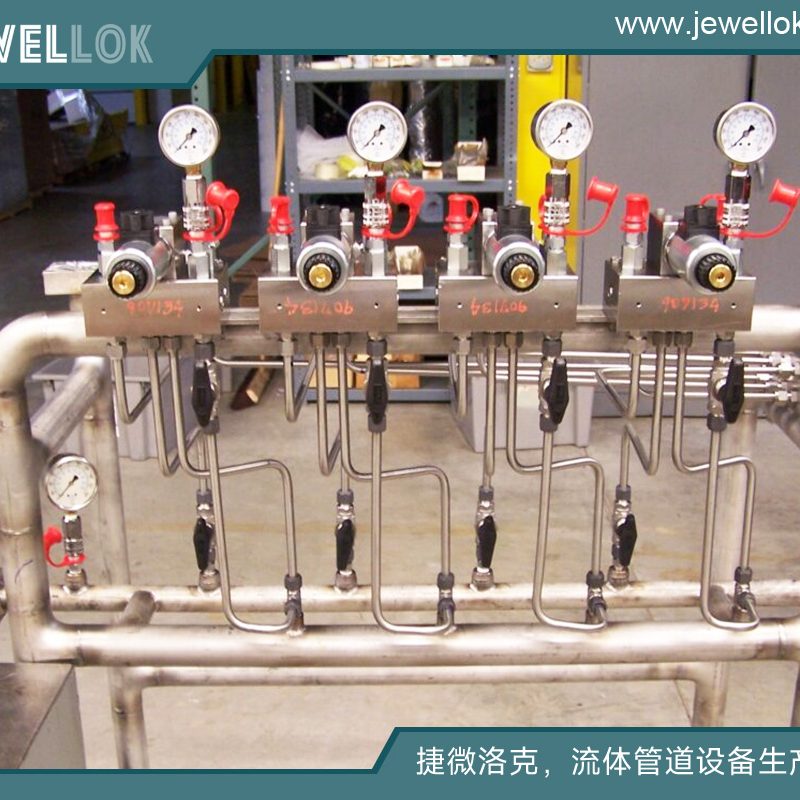

实验室高纯气体特种气体电子气体控制面板 实验室特气减压汇流排 不锈钢316L自动/半自动切换装置不间断供气汇流排

-

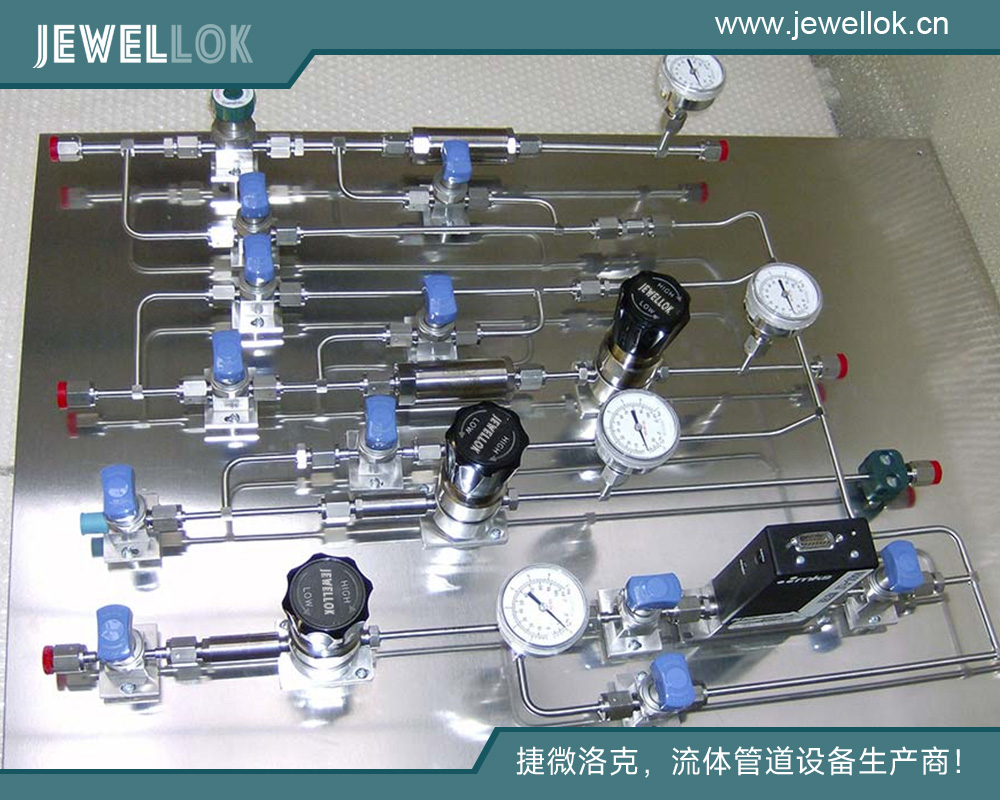

GC特气箱 特种气体输送系统 特气分流器 特气气体配比器 VMB特气柜

-

316L不锈钢卡套接头 异径三通接头 不锈钢316L高纯对焊接头 焊接管件金属面密封 内外螺纹接头 VCR接头 自动焊接头

-

超高纯特气单级减压阀 高流量管线减压阀 超高纯中流量调压阀 高纯调压阀 高纯减压阀 EP级特气减压阀

-

VCR高纯减压阀接头 高压减压接头和管件 VCR长焊接管接头 VCR短焊接管接头 VCR母头螺母 VCR公头螺母

-

VMB阀组面板 高纯度特气分配箱 全自动和半自动GC特气柜 BSGS特气柜 VMB特气柜 TMA特气柜

-

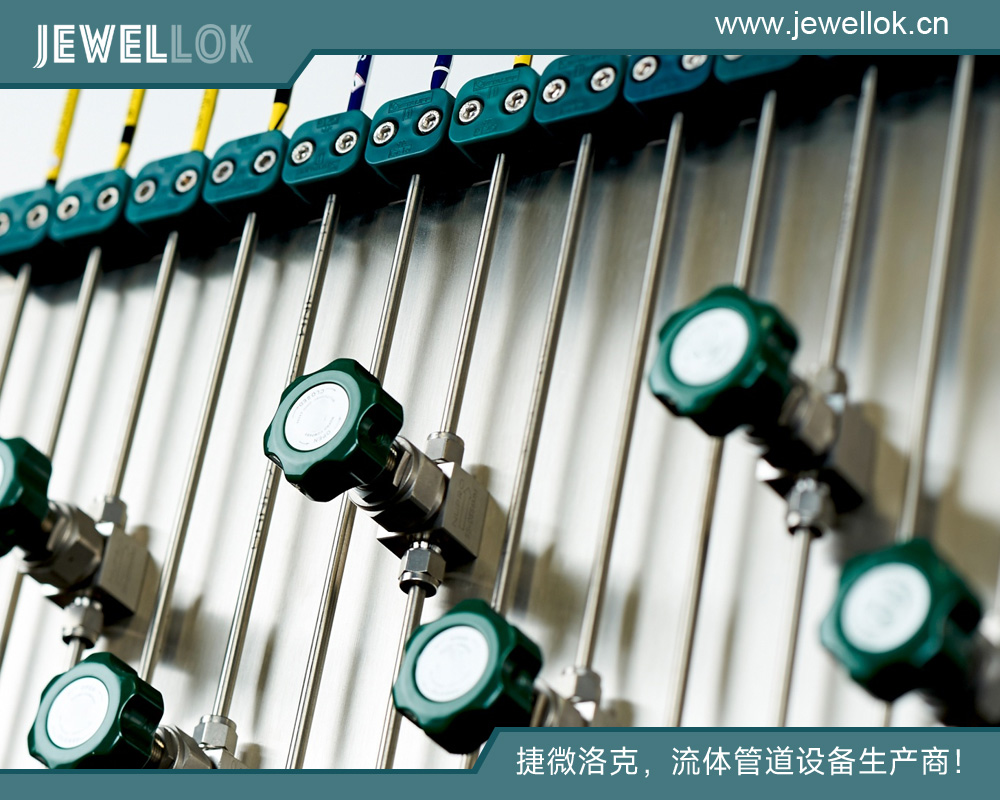

高纯半自动316L不锈钢汇流排,氮气高压控制面板,带半导体阀组面板特气隔膜阀