博客

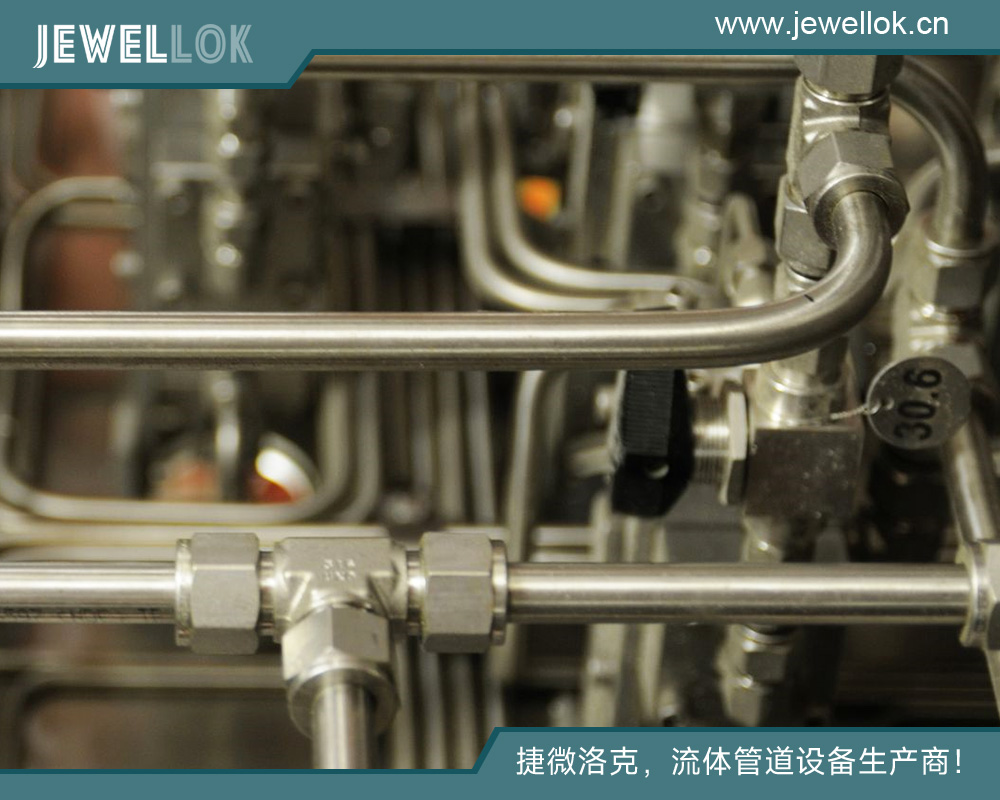

Jewellok 是一家专业的压力调节器和阀门制造商和供应商。

氢气调节阀:驾驭能源未来与极限风险的关键控制中枢

氢气——宇宙中最轻、最丰富的元素——正以前所未有的速度从实验室和化工厂走向能源革命的中心舞台。作为理想的清洁能源载体,它在燃料电池汽车、绿色化工、储能及航天推进等领域展现出巨大潜力。然而,与氦气相似的小分子尺寸、与氧气相当的燃烧风险,以及与高压和材料相互作用的独特挑战,共同塑造了氢气极其危险且难以控制的工业形象。在这种背景下,氢气调节阀已不再是传统意义上的流体控制元件,而是集成了极端密封、本安防爆、材料科学与智能控制的前沿安全系统。本文将系统剖析氢气的危险特性与工程挑战,深度阐述专业氢气调节阀在材料、设计、安全与控制方面必须具备的核心特征,及其在保障氢能产业链安全高效运行中的基石作用。

一、 氢气的极限特性与对调节阀的复合挑战

氢气的物理化学性质构成了对其控制系统的一系列近乎矛盾的极端要求。

-

最小的分子尺寸与极端的渗透泄漏风险:

氢气分子(H₂)是自然界最小的双原子分子,其动力学直径极小。这赋予了它无与伦比的渗透与扩散能力,能够轻易穿透大多数材料的微观缺陷,甚至能在高温高压下扩散进入金属晶格。对于氢气调节阀而言,这意味着 “零级密封” 要求。其泄漏率控制标准比大多数工业气体严格数个数量级,常要求达到<1×10⁻⁹ scc/s(氦检漏)级别。任何传统软密封在长期高压氢环境下都可能因渗透而失效,因此必须采用全金属密封系统,并对所有焊缝、螺纹连接进行极致精密加工与检测。 -

最宽的爆炸极限与极低的点火能量:

氢气在空气中的爆炸极限范围极宽(4% – 75%),且最小点火能量极低(仅0.017mJ),一个微弱的静电火花就足以引发燃烧或爆炸。这要求所有可能暴露于氢气的氢气调节阀及其周边环境,必须满足最高级别的防爆要求。阀门自身必须设计为在内部故障时不会成为点火源——这意味着必须杜绝任何可能产生火花、高温热点或静电积聚的结构。操作和维护过程中防止氢气积聚、确保强制通风,成为系统级设计的铁律。 -

高压储运带来的能量密度与风险并存:

为提高储运效率,氢能应用普遍采用高压气态储氢,燃料电池汽车储罐压力达70MPa,加氢站管路压力甚至高达100MPa。这种超高压工况对氢气调节阀的结构完整性、抗疲劳性及密封可靠性提出了极限挑战。阀门必须按照超高压容器标准设计,并承受数百万次的压力循环测试。高压下的氢气节流会产生显著的焦耳-汤姆逊效应(尽管常温下温降不如氮气剧烈,但在快速减压时仍需考虑),对材料低温性能有一定要求。 -

氢脆(Hydrogen Embrittlement)与材料相容性的世纪难题:

这是氢气独有的、最具破坏性的材料相互作用现象。氢原子在高压下可渗入金属内部,在晶界或缺陷处聚集,导致金属材料韧性下降、产生滞后裂纹,最终在远低于材料屈服强度的应力下发生脆性断裂。这对氢气调节阀的材料选择构成了根本性约束。奥氏体不锈钢(如316L)因其面心立方结构对氢脆相对不敏感,成为阀体、阀芯等承压部件的首选,但仍需严格控制其微观组织(如δ铁素体含量)。所有承压金属部件必须进行抗氢脆热处理,并严格禁止使用对氢脆敏感的高强度钢、马氏体不锈钢等材料。 -

快速泄放需求与潜在的绝热温升:

在安全泄压或紧急切断时,高压氢气的快速释放可能导致金属部件因绝热膨胀而温度骤降,同时高速氢气与阀件摩擦或与空气混合可能产生反常温升。因此,氢气调节阀的安全排放设计需进行复杂的流体-热耦合分析,排放口位置与方向需专门规划,防止产生危险射流或低温冻伤风险。

二、 氢气调节阀的核心技术特征与安全设计哲学

专业氢气调节阀是面向极限工况的综合性安全工程产品。

1. 面向“零泄漏”的极致密封技术

-

全金属静态密封:完全摒弃聚合物密封垫片,高压接口普遍采用金属面密封,如双锥密封、三角垫密封,或更高等级的金属O形环/ C形环密封。这些密封通过金属的线弹性或塑性变形实现密封,耐高温高压,且对氢气渗透近乎免疫。

-

波纹管动态密封:阀杆动密封是防泄漏的重中之重。全金属波纹管将阀杆运动部件完全封闭在金属屏障内,实现100%的动态零泄漏。波纹管需选用抗氢脆的Inconel 718等镍基合金,并经过严格的设计寿命(通常要求≥10万次全行程)与压力循环疲劳测试。

-

超精密加工与装配:所有密封接触面需达到镜面级光洁度(Ra<0.2μm),配合公差控制在微米级。装配在超净车间进行,确保无污染物引入。

2. 抗氢脆的材料科学与热处理工艺

-

主体材料:承压阀体、阀盖首选低碳奥氏体不锈钢316L,其低硫磷含量、稳定的奥氏体组织能有效抵抗氢脆。对于更高压力等级,可采用锻造316L以提升致密度。

-

关键部件材料:阀芯、阀座可采用硬度更高但经过特殊评估的合金,如Stellite(钴铬钨合金)或碳化钨,它们与氢的相互作用需有充分数据支持。弹簧必须使用抗氢脆的特种不锈钢或Inconel X-750。

-

强制性热处理:所有金属部件在最终加工后必须进行固溶处理与稳定化处理,以消除加工应力、优化晶界结构,最大化抗氢脆性能。

3. 本质安全与防爆设计

-

结构安全:采用防爆设计,如增安型(Ex e)或隔爆型(Ex d)外壳,确保内部任何可能的火花不会引燃外部环境。所有电气接口(如位置反馈器、智能控制器)必须符合相应的防爆认证。

-

防火与阻火:在阀门的进出口,尤其是排放口,必须安装符合氢气特性的阻火器(Flame Arrestor),防止下游回火引爆上游系统。

-

接地与防静电:阀门本体必须设置可靠的静电接地端子,确保在高速氢气流动产生的静电能够被安全导走。

4. 智能控制与状态监测

现代高压氢系统要求阀门不仅是执行器,更是智能节点。

-

高精度与快速响应:采用压电或高速伺服电机驱动,配合高分辨率位置传感器,实现毫秒级的调节响应和0.5%以内的流量控制精度,满足燃料电池堆对进气压力的严苛要求。

-

集成传感器:高端阀门集成压力、温度实时监测,甚至可集成微型氢气泄漏传感器,数据通过本安电路传输至控制系统。

-

故障安全模式(Fail-Safe):在断电或信号丢失时,阀门必须能自动切换至预设的安全位置(全关或保持),并具备紧急手动 override 功能。

5. 符合国际安全规范与认证

氢气调节阀的设计、制造与测试必须严格遵守一系列严苛标准,如:

-

ISO 19880(加氢站)、 SAE J2579(燃料电池汽车) 中对阀门性能与安全的要求。

-

ASME B31.12(氢气管路与管线) 对材料与设计的规定。

-

防爆认证(ATEX, IECEx)和压力设备指令(PED)认证。

三、 氢气调节阀的选型、应用与全生命周期安全管理

1. 基于风险评估的系统化选型

选型需进行完整的HAZOP(危险与可操作性)分析:

-

工况参数:最大工作压力(WP)、设计压力(MAWP)、温度范围、流量需求、氢气纯度(工业级还是燃料级?)。

-

安全等级:确定所需的SIL(安全完整性等级)或性能等级(PLr),选择相应认证的阀门。

-

材料认证:要求供应商提供材料的抗氢脆测试报告(如慢应变速率拉伸试验SSRT数据)。

-

功能需求:是连续精密调节,还是紧急切断(ESD)?是否需要智能反馈和远程控制?

2. 关键应用场景及要点

-

加氢站:是氢气调节阀最复杂的应用场景之一。加氢机内的高压精密调节阀需要承受-40℃至85℃的温度冲击、100MPa的工作压力,并在3分钟内完成一辆车的加注,要求响应极快、寿命极长、可靠性极高。储罐区的紧急切断阀则要求在毫秒级内切断,防止事故扩大。

-

燃料电池系统:为电堆供氢的比例调节阀或尾排阀,要求控制精度高、响应速度快、死体积小,且必须耐受湿润的氢气环境(含有来自电堆的水汽)。

-

绿氢生产(电解槽):电解槽出口的压力调节阀,需处理潮湿、高温的氢气,并具备优秀的耐腐蚀性能。

-

化工与冶金:作为工艺气体,阀门需满足特定的耐温、耐腐蚀及防爆要求。

3. 安装、操作与维护的特殊要求

-

安装:必须由经过氢安全专门培训的资质人员操作。安装前所有管路需进行严格吹扫和氦检漏。安装环境需有良好的通风和氢气泄漏监测。

-

操作:首次充氢或检修后恢复运行时,必须遵循严格的惰性气体(如氮气)吹扫和置换程序,将系统内的空气完全排出,防止形成爆炸性混合物。

-

维护与寿命管理:实行预测性维护,定期进行泄漏检测、动作测试和性能校验。基于运行周期和工况,对波纹管、密封面等关键部件建立强制更换周期。所有维护记录需永久存档。当阀门达到设计寿命或发现任何氢脆迹象(如异常裂纹)时,必须强制退役。

四、总结

氢气调节阀,作为连接氢能“制、储、运、加、用”全产业链的关键控制节点,其技术内涵已远超越传统流体控制领域。它是在高压、渗透、氢脆、爆燃等多重极限风险交织的复杂场域中,构建起的一道兼具物理屏障与智能监控功能的综合安全防线。从抗氢脆特种合金的熔炼,到微米级密封面的研磨;从百万次压力循环的疲劳测试,到毫秒级故障安全逻辑的验证——每一台专业氢气调节阀的诞生,都凝聚着对自然规律最深切的敬畏与对人类安全最严谨的承诺。

在迈向碳中和的全球征程中,氢能是实现深度脱碳的重要路径。而氢气调节阀的可靠性、安全性与智能化水平,将直接决定这条路径能否行稳致远。它不仅是控制元件,更是整个氢能基础设施安全文化的物质体现,是护航这场绿色能源革命安全前行的、沉默而坚定的技术基石。

想了解更多关于氢气调节阀方面的信息,请登录深圳捷微洛克官网https://www.jewellok.cn/product-category/ultra-high-purity-regulators/了解更多资讯。

最新文章

BF₃调压阀:驾驭“最强路易斯酸”的精密工程解决方案

SF₆控制阀:超稳定绝缘介质的精密管控技术

NO调节阀:驾驭“活性氮氧”的精密工程解决方案

SO₂减压阀:精准驾驭“酸性工业血脉”的专业工程解决方案

H₂S调压阀:驾驭“剧毒之王”与“腐蚀之源”的极限安全工程

CO控制阀:驾驭“无形杀手”与“重要原料”的终极安全博弈

C₂H₆调节阀:页岩气革命与裂解原料的精密控制核心

C₂H₄减压阀:驾驭“石化工业血液”与“高危爆炸物”的双重属性

ETO调压阀:驾驭“灭菌之王”与“致癌毒物”的双面挑战

CO2控制阀:驾驭相变与腐蚀双重挑战的精密压力管理专家

标签

推荐产品

-

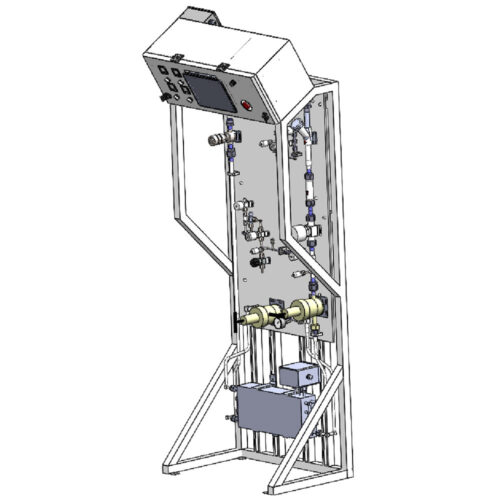

手动双侧减压供气大流量阀组控制面板 带吹扫排空 高纯氧气氮气氢气甲烷乙炔特气减压阀组汇流排

-

316L不锈钢卡套接头 异径三通接头 不锈钢316L高纯对焊接头 焊接管件金属面密封 内外螺纹接头 VCR接头 自动焊接头

-

一级特气供气控制面板 两进一出手动切换 双级自动切换供气面板 供气阀组汇流排

-

实验室高纯气体特种气体电子气体控制面板 实验室特气减压汇流排 不锈钢316L自动/半自动切换装置不间断供气汇流排

-

内外螺纹分支三通 不锈钢高纯特气卡套管接头 外螺纹三通接头 卡套螺纹焊接VCR和VCO接口接头

-

MEW 系列VCR微焊弯头 / MTW 系列微焊三通接头 VCR高纯对焊接头 超高纯度对焊管件 VCR接头

-

内螺纹三通 不锈钢卡套管接头 压缩接头 1/4英寸三通 内螺纹四通 等径卡套直通 变径卡套直通 英制卡套转NPT外螺纹直通

-

全自动半自动特气柜 高纯高压气体输送特气柜 Scrubber尾气处理柜 特气分配柜 VDB特气柜 VDP特气柜